钢管热处理设备:中频淬火感应炉

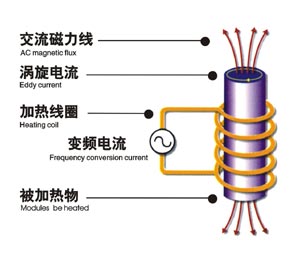

感应加热原理:

感应加热的加热线圈与被加热物(钢管/无缝钢管/精密钢管等)的关系就如同变压器的1次侧、2次侧线圈的关系一样。如图所示,由加热线圈通高频电流产生的磁力线集中在被加热物上、由电磁的感应作用,产生涡旋电流,将被加热物加热。在这个时候,根据钢材的种类和形状选择适当的交流电流的频率、功率、加热时间、保持时间、线圈的形状等,就能使各种钢材得到适当的品质特性。

其热效率为95%,感应加热,是把三相工频交流电,整流后变成直流电,再把直流电变为可调节的中频电流,供给由电容和感应线圈里流过的中频交变电流,在感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,在金属材料中产生很大的涡流。工件依靠这些电流的焦耳热达到预计温度。如果圆柱体放在线圈中心,那么圆柱体周边的温度是一样的,圆柱体加热过程中也不会产生有害气体、强光污染环境等。正因为感应加热有以上的优点,在钢管生产行业得到了广泛推广使用。

主要技术参数:

●电源组成:整套系统由四台电源组合而成;整体淬火500KW-3200KW/1000HZ,淬火墩粗部分补温:120KW-500KW/1000HZ ,整体回火200KW-1600KW/500HZ,回火墩粗部分补温:80KW-300KW/500HZ。

●适用范围:Φ25mm~Φ120mm;Φ60.3mm×4.83mm×9.9mm;Φ73.02mm×5.51mm×9.9mm;Φ88.9mm×6.45mm×9.9mm;Φ114mm-139.7mm;Φ188.28mm~Φ219.08mm;

●小时产量:1.5-10吨

●输送辊道:辊道轴线与工件轴线成夹角18~21°,工件一边自传,一边匀速前进,使加热更均匀。炉体间辊道采用304无磁不锈钢并水冷。

●送料系统:每轴独立电机减速机驱动,独立变频器控制;灵活设计速差输出,分段控制运行速度。

●墩头补温系统:针对墩头直径不同于套管中间部分,设计了专门的墩头补温系统,补温感应炉在线追踪墩头精确补温,保证墩头和中间部分温差控制在20℃以内

●配方管理功能:强大的配方管理系统,输入待生产的钢种、外径、壁厚参数后,自动调用相关参数,不用再手动记录、查阅、输入各种工件所需的参数值。

●多路闭环功能: 针对不发达地区和国家供电系统的极不稳定, 设计了高等级的温度、电压等多路闭环系统。在供电电压高达20 % 的波动、间歇利用发电机组工作等恶劣情况下,仍能保证产品工艺的高度一致性。

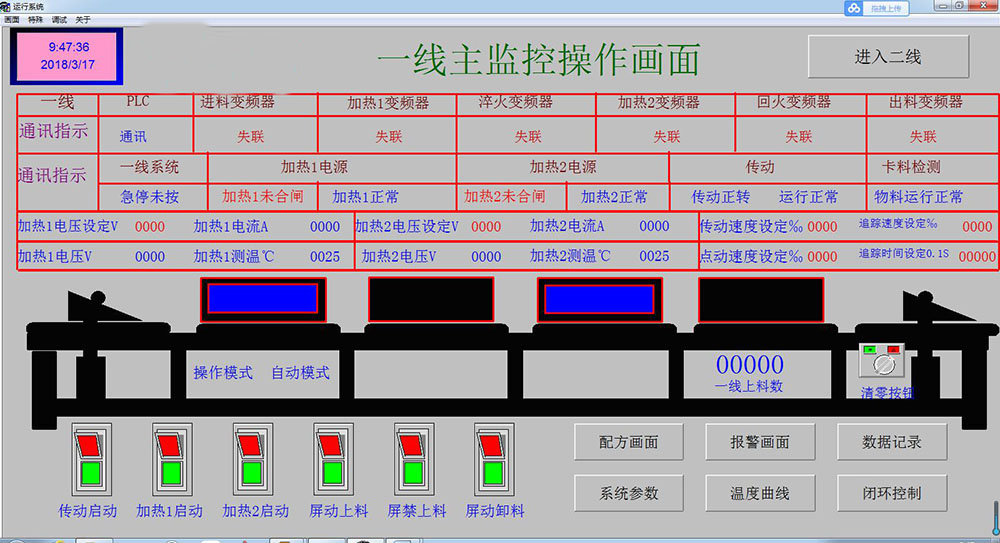

●工控机系统:实时显示当时工作参数的状态,工件参数记忆、存储、打印、故障显示、报警等功能。

▲ 能量转换:采用淬火+回火方式,吨耗电450~550度。

●根据用户需要提供带触摸屏或者工控机系统的远程操作台。

●专门定制的人机界面,高度人性化的操作指示。

●全数字、高深度的可调节参数,让您对设备的控制得心应手。

●严格的等级管理制度,完善的一键还原系统。

●根据不同国家和地区提供相应的语言切换。

配方管理功能:

强大的配方管理系统,输入待生产的钢种、管径、壁厚参数后,自动调用相关参数,不用再手动记录、查阅、输入各种工件所需的参数值。

历史曲线功能:

可追溯的工艺历史曲线( 工控机系统标配), 精确至0 . 1 秒的记录精度,形象、准确的再现单支产品的处理温度趋势图。高达1T 的容量储存空间,永久保存数十年内的所有产品工艺记录。

历史记录:

可追溯的工艺数据表格,可以在每支产品上取出多组采样点, 准确的再现单支产品各段的处理温度值。触摸屏系统中可储存约3 万条工艺记录, 可以U盘或者网络备份; 工控机系统中则完全不受储存空间限制,永久保存数十年内的所有产品工艺记录。

长杆类钢管钢棒感应加热热处理优势:

长杆类中碳低合金钢管钢棒,其热处理加热方式为燃气加热、电阻炉加热和感应加热三种。燃气加热、电阻炉加热对于长杆类钢棒钢管的热处理,其关键点之一就是整体均匀并且高效的加热、淬火较难实现,这是造成长杆类工件的变形、调质后硬度不均匀难以控制的原因之一,而感应加热热处理较为经济合理,通过感应加热热处理调质线,对产品进行调质以提升钢材性能。感应加热热处理调质的主要特点是加热速度快、表面氧化少、旋转加热过程中实现淬、回火过程,调质后钢材直线度好、不弯曲。感应调质热处理在生产这类长材产品热处理时应用较为广泛。国外在加热方式上选用较多的也是感应加热。

长杆类钢管钢棒感应加热热处理调质生产线特点:

我们设计的钢棒钢管感应热处理线,在传动设计上采用斜放布置的V型辊,减小径向的跳动。使工件产生自旋转运动,采用压力喷射冷却技术,冷却介质从压力喷嘴中以一定压力喷出呈紊流状态的连续水流,利用液流破碎前的连续喷流冲击钢棒而冷却。穿透性好,适用于水汽膜较厚的环境,冷却效率高。当冷却水接触到炽热的钢棒时,产生汽化并形成汽膜,由于连续水流冲击在表面,该表面很难形成稳定的蒸汽膜。表面温度迅速下降,此时核沸腾为主要的换热方式。核沸腾一开始,热流密度q就急剧增加,当钢棒钢管表面温度降到低于气泡沸腾的温度下限时,沸腾停止,热流密度下降。

射流的正下方存在一个单相对流换热区域,随着距驻点的半径增大,将出现核沸腾和膜沸腾区。单相对流时换热系数的影响因素为射流速度和冷却水温度,完全核沸腾时自由流体的温度和速度对换热系数影响不大。核沸腾出现的半径由射流速度和过冷度决定,一定位置热流密度最大的时刻即为出现核沸腾的时刻。在生产中的喷水淬火情况下,淬火烈度H可达到3~4,在高速冷却下,钢棒在几秒钟内就全部冷却到马氏体转变点以下。芯部基本上也完全转变成均匀细小的马氏体,工件的整个横截面上组织趋于一致,使得钢材的性能得到充分的发挥。淬火过程中的喷水冷却阶段,冷却水从环形的喷水装置中喷出后,汇聚到工件表面,出水压力最高达0. 3MPa。充分将工件表面的蒸汽膜破坏掉,使得淬火效率和产品质量大大提高。基体组织就基本上转变成马氏体,组织较为均匀,有利于回火后强度和韧性的提高。

喷射的水流在工件表面形成更加均匀接触的核沸腾,使其横截面的温度场分布更加合理,抑制了整体的变形。冷却水流喷至工件表面后沿工件前进方向形成一个包络住工件表面的水柱,保证冷却水和工件充分接触,提高了偏心运动的工件均匀淬透。连续冷却方式为钢棒在通过控制冷却装置时,边前进边冷却,使之从头至尾渐次达冷却到规定的终冷温度,这是目前采用最多的冷却方式,被广泛应用于长杆管件淬火中。由于生产线为连续不间断工作模式,整条生产线的控制采用PLC与人机交互系统,传动采用变频式对整条生产线进行调度调节,控制精度高、调节范围广、运行更加平稳。同时在电源配置上留有一定的富余量,以保证一定的加热速度:在配套热处理工艺中使用了相对Ac3高出很多的淬火温度,让工件芯部在足够高的温度进行奥氏体化。生产线温度检测采用高精度非接触红外线测温仪,确保了产品质量的稳定性。红外实时测温系统将数据传至操作台的无纸记录仪中,方便工作人员的远端监控和生产关键参数的回溯。

成套设备组成及主要元器件厂家:

1)淬火双频感应加热电源:

2)回火双频感应加热电源:

3)淬火感应加热炉体

4)回火感应加热炉体

5)储料架

6)输送架

7)淬火炉体柜(含不锈钢管道、双频电容器柜组、输送托辊)

8)淬火水箱(含不锈钢喷水圈,流量计及变频托辊)

9)回火炉柜体(含不锈钢管道、双频电容器柜组、变频拖动)

10)回火水箱(含不锈钢喷水圈,流量计及变频托辊)

11)寸动凉料装置

12)收料架

13)PLC总控制台

14)变频器控制柜

15)氧化皮过滤箱

16)红外测温自动控温系统

主要元器件厂家及零部件材质

设备机械系统工作过程:

本成套设备机械动作采用PLC控制,只需人工将棒料置于储料架,其余动作均由PLC控制下的系统自动完成。可根据用户的每个产品规格设定一套程序,工作时只需在触摸屏上点击需要生产的产品规格一切动作均有PLC程序自动完成。

天车吊料→储料平台→自动续料机构→进料辊道→淬火感应加热→红外线测温→出料辊道→喷淋淬火→淬火完成→回火输送机构→回火感应加热→红外线测温→喷淋→出料辊道→凉料机构→收料架

先进的自动化变频感应加热热处理生产线,集成了电力电子、机械、自动化控制、工业计算机、智能化技术、感应加热工艺等机电一体化技术,构成系统化解决方案。远拓可以针对用户不同需求,提供定制化变频感应加热热处理调质生产线解决方案。

感应加热热处理调质技术用于管材/棒材/板材的热处理调质有诸多优点,主要如下:

●直线度好:采用远拓感应加热热处理生产线,热处理过程中均设计校直功能,管/棒/板材在热处理调质后能获得非常好的直线度

●氧化脱碳少:由于热量在被加热工件内部产生,因此升温速度快、效率高、工件表面氧化脱碳少,节省原材料。

●加热温度均匀、温控精度高、温差小、无污染:远拓串联变频电源容易直接、精确检测负载电流变化、从而实现输出功率的闭环控制,即使外部电压波动,也能维持输出功率恒定和温度稳定。产品加热温度控制精度极高而且芯表温差低,生产过程中不会出现有害气体、烟尘、强光等污染环境。

●机械化和自动化程度高:具有电源智能化程度高、温度调整精确、变频自动跟踪、变载自适应、功率自动调节等智能化优点,为“一键式”操作,即在生产前将电流、电压、速度等预设参数录入至智能化控制系统,一键启动后,自动完成加热工作,不需要人员值守,真正实现自动化智能化感应加热。

●连续运行的可靠性极强:远拓IGBT变频电源,用于感应加热热处理生产线, 24小时不停机连续运行一年以上,期间多次不停机变载(重载/轻载反复切换)未发生任何故障。

●适应连续自动化生产线的柔性化生产:频繁更换不同规格品种的钢材,适应不同的生产工艺,变频变载后无需人员调整,整线清空和工艺调整简单快捷,满足中大批量生产需求。

●温度闭环控制系统:红外线测温仪测量感应加热炉出口坯料的加热温度,监测是否存在过热或加热不完全。温度监测后最终将信号反馈给感应加热的工作主机—远拓变频电源的控制系统,电源根据设定之工艺要求进行自动识别,当坯料温度超出目标温度范围时,控制系统会在该设定值的基础上自动调节输出功率,对电源功率进行修正,以控制坯料温度在目标范围之内。减少了不合格品的产生,保证了产品质量的一致性。

●定制化的坯料加热工艺选择系统:用户可以根据所加工的不同钢坯品类,通过工艺调试,获取并存储相应的加工工艺参数,并且可以预设相关工艺标准以备后用。标准存储数据量为50组工艺,采用远拓智能化控制系统可拥有无限数据存储能力。确定钢坯规格后,选择预设的相应工艺参数开机运行,将人工调整降至最低,此功能与远拓温度闭环控制系统相配合,即可获得质量一致性高的加热钢坯。

●启动成功率100%可靠性高:任何负载(空载/满载)、任何温度下(冷态/热态)0.2秒快速启动,100%启动成功率,重复精度0.1%,具有连续快速稳定运行、温控精度高、均温性好、生产效率高、智能保护及故障诊断完善、产品品质一致性好、运行成本低、调试维护及备件方便快捷的综合优势,更适合满足国内用户对高端感应加热设备的需求。

●智能化控制系统:以远拓智能化平台设计为基础的智能化、定制化的操作监控系统。基于对感应加热热处理行业高耗能的精细化管理,远拓专门开发的电能管理系统,可以监测记录每炉能耗及批量总能耗,能有效计算、控制生产成本。质量监控系统及质量可追溯功能 ; 运行状态实时监控/远程控制 ; 故障自诊断功能/在线显示及处理 ; 工艺定制及工艺参数控制。

●PLC总操作控制系统

良好的人机对话窗口,可实时检测整个系统设备的运行状态。方便快捷的操作方式转换,在自控运行状态可实现人工参与对电源功率或运行速度的调整,对人工参与的调整数据系统将进行实时记录。

实时检测加热过程温度变化趋势能自动分辨出加热温度的高低并报警。通过测温仪可对工件在加热过程中各段的升温情况进行检测。

实时采集、记录、存储过程控制的数据并具有相应的分类检索、查询、打印功能。过程数据可按年月日详细记录、查询、打印。 (工控机)对过程加热设定参数可自动形成数据库并可储存至少半年,数据能够拷贝,以备随时抽查。(工控机)自动记录所采集到的加热温度,自动生成加热温度时间曲线,并能查询。(工控机)集成VGA+DVI显示接口,4PCI,6COM口,6USB,1PCIEX1,1PCIEX16,2个千兆网卡,功能强大的研华IPC-610L/EBC-MB06/I5-2400/4G/1T 工控机。

由于生产线为连续不间断运行,故电机与电源的自动控制显得尤为重要,并且将直接影响到产品的质量。电机传动部分SIEMENS 变频调速电源来控制传送线的运行速度。利用集控台,通过SIEMENS PLC 及工控机人机界面等控制系统,可实现下述功能:

1).生产线启动时,能自动完成传动机构及各电源的启动,并自动实现速度与功率上升的合理匹配。自动调节加热电源功率,尽量减少温度波动。

2).控制系统具有50套工艺参数的设定、存储、调节、修改、统计、等功能。

3).系统具有温度、电流、电压等闭环功能,确保生产线按最佳工艺参数运行,保证产品质量不受人工及环境因素的影响。

4).人机界面中文图形文本(触摸屏)可设定及实时显示以下参数:

a.电源电压、功率

b.线速度、直径、重量

c.电源工作状态

d.故障信息显示,10组历史故障存储

e.生产线工作状态信息显示

5).同时可实现生产数据实时记录、存档、查询、打印等功能(包括实时显示生产数据、生产效率、工件温度及电源运行参数等)根据技术要求,自动记录和分析参数变化,自动预测故障和报警,设备远程集中控制,自动生成各种报表实现生产过程的可追溯性。

电气控制主要完成对整个生产线的过程控制和调节,完成生产线相关设备及其各个相关专业之间的工艺联结、连锁,以保证整个生产线设备能够按照生产和工艺要求,正常、正确、准确地进行相应的有序动作。各动作过程设有调整、手动、自动等操作方式。

PLC总操作控制台

人机界面/PLC总操作控制台