无缝钢管折叠缺陷检测方法及装置

DETECT IN G M ETHOD AND DEV ICE O F FOLD FLAW IN STEEL PIPE

对于钢管内的折叠缺陷 , 许多探伤方法缺少检出能力。 在由水耦合器、 多通道高能量聚焦探头和冲击函数激励电路、 脉冲宽度线性放大电路组成的检测装置中 , 采用“时分复用、 高速抽样”技术和智能化计算机程序等技术 , 不但可以检出折叠缺陷 , 还可以检测钢管壁厚。 检测速度 15 m/min, 检测精度± 0. 1 mm 。 实验和长期应用证明这种检测技术是可靠的。

关键词 折叠缺陷 ; 测厚 ; 探头 ; 冲击函数 ; 采样 中图法分类号 TG115. 28

The fold flaw in steel p ipes is difficult to find w ith many p resent detecting methods. A de 2 vice is introduced in this paper w hich w as p roved reliable by experiment and app lication for a long time. The device consists of aw ater coup ler, a high energy multi 2 pass detector, a lash function circuit and a linear pulses w idth amp lification circuit. Because the technique of “ time division m ultip lex and high speed samp ling ” and computer p rogram are app lied in the device, not only the fold flaw s are detected but also the p ipe ′ s thickness is tested. The testing speed is 1 5 m m in , and the accuracy is ± 0. 1 mm. Key words fold flaw , test of thickness, lash function, samp ling

许多无损检测方法和设备对无缝钢管的折叠缺陷检测效果不好[1 ] 。 磁粉法只能检测其端头 ;涡流、超声探伤法漏检率很高 ; 漏磁法对钢管内部分布的折叠缺陷缺少检测能力。 许多钢管生产、 应用企业使用上述方法检测钢管后 , 再进行水压试验时常常在漏检的折叠缺陷处爆裂。 “旋转多探头高能量超声测厚技术及装置”对承压钢管的折叠缺陷检测方面有其独特之处。

1.检测原理

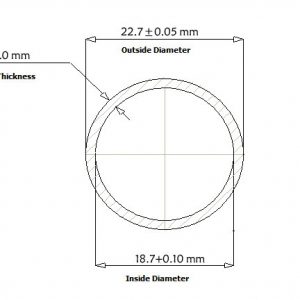

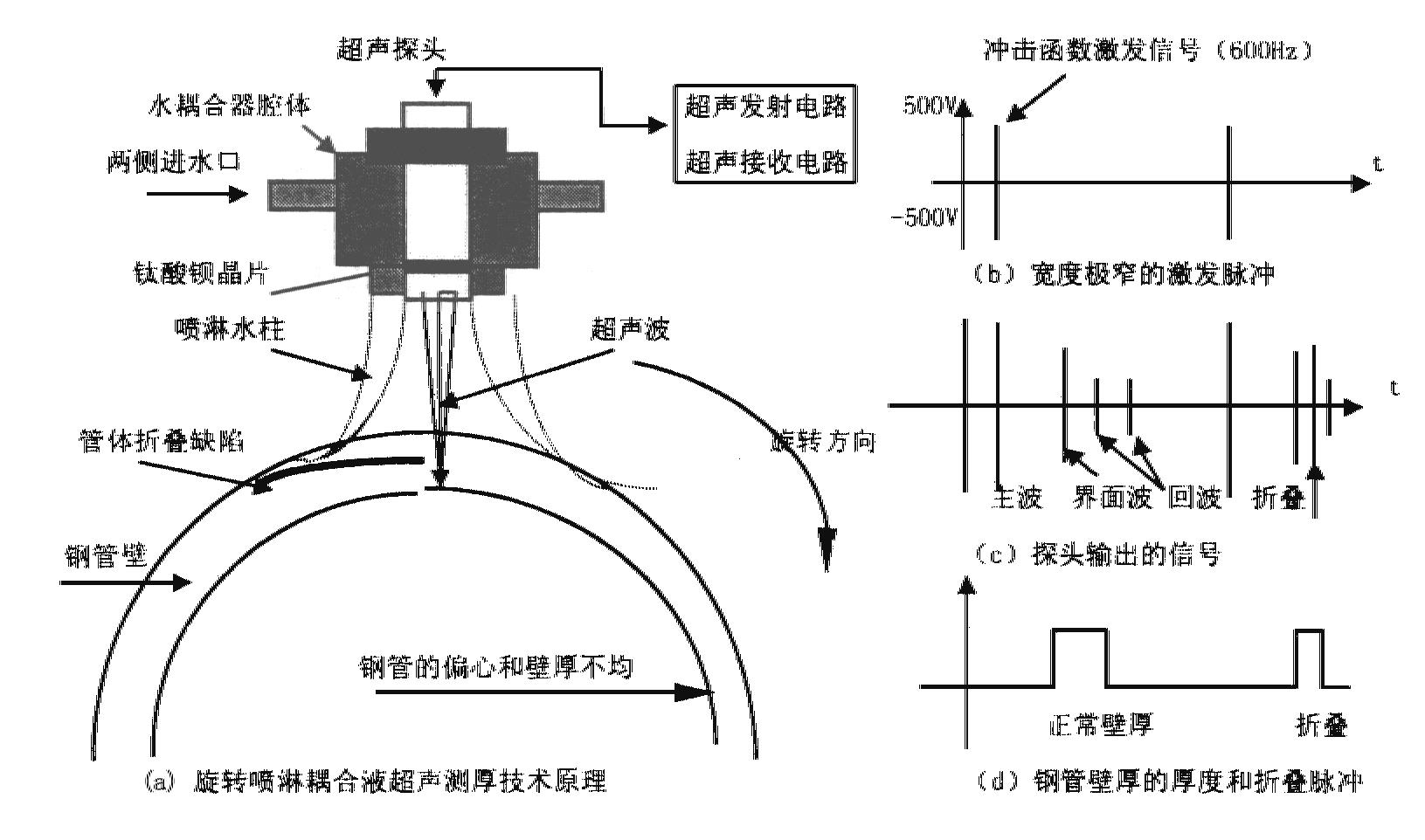

检测原理如图 1 所示 : 当检测线上钢管严格沿其轴线高速穿过壁厚检测区时 , 绕管材旋转的水耦合器产生压力恒定的喷淋水柱喷淋到钢管上 , 随之共同旋转的超声探头发出的与钢管轴线垂直的超声信

号经喷淋水柱耦合到管材上 , 超声信号通过管材内外表面时形成的界面波和底波再通过水柱耦合至超声探头 , 探头又将界面波和底波转换为电信号输出 , 经过处理、 分析和运算便形成反映钢管管壁厚度的数字、 曲线。 超声信号在钢管壁内遇到折叠或其它缺陷时 , 在界面波和底波之间形成代表折叠和其它缺陷的缺陷信号 , 其厚度脉冲宽度持续变化较明显 , 曲线上清晰显示折叠缺陷的大小和区间。

图1 旋转喷淋水耦合超声测厚技术原理

2.多探头高能量喷淋水耦合超声测厚技术

上述检测技术和装置 , 只适合对于表面光滑的管材高速检测。 但由于实际需要检测的钢管表面状况通常较差 , 许多钢管是重复使用的、 锈蚀的和表面有麻点分布 , 有的还受到油类等污染 , 使超声信号在钢管表面受到衰减 , 界面波和底波很弱 , 难以形成稳定的厚度脉冲 ; 甚至有些钢管是带接箍的 , 它们在检测线上是颠簸运行的 , 检测效果仍然很差[2] 。

“多探头高能量喷淋水耦合超声测厚装置”主要采用以下技术解决这些问题 :

(1) 采用“钛酸钡晶片”耐压 1 500 V p 2 p 、 10M Hz 点聚焦超声探头 , 提高超声信号能量 ;

(2) 采用具有冲击函数特性的高能量激发电路 , 激励探头产生高能超声 ;

(3) 多通道超声测厚技术和厚度脉冲线性展宽电路 , 提高检测速度和精度 ;

(4) “时分复用、 高速采样”的多路信号传送技术 , 可靠传送多路厚度信号 ;

(5) 计算机软件消除超声信号的不稳定对检测结果的影响 , 以数字和曲线显示检测结果 , 对缺陷定位标记 ;

(6) 恒压、 恒温耦合水装置 , 提高喷淋水柱对超声信号耦合的可靠性 ;

(7) 精密的定位、 驱动机构保证钢管在检测区内严格沿其轴线穿过探头 , 克服钢管接箍造成的颠簸运行问题 , 使各探头与钢管外壁保持垂直和恒定的耦合间距。

该项技术和装置如图 2 所示。

图2 喷淋水耦合式旋转探头 4 通道钢管壁厚高速检测装置

3.实验结果

采用“钛酸钡”晶片探头 , 灵敏度可以提高 10 dB; 晶片配上凹面声聚焦透镜构成点聚焦探头 , 焦距15 mm , 耦合水柱距离 12 mm , 使各个探头的焦点落在钢管壁的中点 , 有效地减弱了采油管表面腐蚀的散射影响 , 同时避免钢管接箍 ( 厚度 6 ~ 8 mm ) 撞坏探头 ; 由“雪崩三极管”组成 6ns 的具有冲击函数特性的、 幅度为 V p 2 p = 1 000 的高能量激发电路 , 激励超声探头产生高能量超声信号 , 使表面波和底波的信噪比达 20 dB 以上 ; 当探头以 240 r m in 旋转时 , 钢管表面的壁厚脉冲稳定 , 能显示圆周的不均匀数据精确到 0. 05 mm; 钢管同时以 15 m m in 速度穿过检测区时 , 各探头螺旋线式扫描 , 螺距 15. 625 mm , 4只探头每秒检测 2 400 点 , 点 - 点之间距离 0. 16 mm , 壁厚变化精度不劣于± 0. 1 mm 。

4 通道旋转探头超声测厚装置由水耦合器和彼此 90 °分布且严格与钢管轴线垂直的 4 个超声探头组成。 液面 6m 的自动液面控制高吊水箱和 40 ℃恒定温度耦合水保证 4 个探头喷淋水柱在各位置具有一致的压力和可靠的耦合性 , 排除气泡的影响。 与采油管轴线垂直的水柱 , 对探头和管体之间的超声信号可靠耦合。

恒流源器件构成的线性厚度脉冲展宽电路将各路约 2 Λ s 厚度脉冲展宽 20 倍为 40 Λs,提高厚度检测精度 , 也使采样误差减小 ; “时分复用、 高速采样”电路以 2. 5 M Hz 采样频率对 4 路宽度脉冲抽样归并为 1 路 , 经过滑环传出 , 然后再由多路选择器同步式分离成多路信号 , 信号的失真度≤ 1% 。

图 3 所示各种脉冲中 , 假象干扰对检测结果有影响。 钢管底波弱 , 易形成不稳定的超厚假象脉冲 ; 表面波振铃也可能形成超薄假象脉冲 ; 而折叠缺陷一般形成数十个连续的折叠深度脉冲。 计算机分析软件可以区分壁厚 , 折叠和假象干扰 , 显示稳定的数据和曲线。

图3 激励波、 表面波、 回波、 厚度和折叠脉冲及假象脉冲

4.检测结果

在钢管探伤检测线上 , 钢管经过“漏磁探伤”后再经过“喷淋水耦合式旋转探头 4 通道钢管壁厚高速检测装置”检测 , 剔除了 带折叠缺陷钢管 ,其后的水压试验基本不再出现带折叠缺陷的钢管爆裂现象。

5.结束语

“喷淋水耦合式旋转探头多通道钢管壁厚高速检测技术及装置”不仅能检出管材壁厚 , 对钢管内部的折叠缺陷具有独特的检出能力。

6.参考文献

1.李克明 . 超声波探伤 . 北京 : 电力工业出版社 , 1980

2 .Bylanski P, Ingram D GW 著 . D igital T ransm ission System s. 迟惠生译 . 北京 : 人民邮电出版社 , 1979

7.原文下载:

无缝钢管折叠缺陷检测方法及装置.pdf

http://bk.josen.net/zb_users/upload/2022/03/202203271648361814380425.pdf

文章出处:http://bk.josen.net/post/SteelTubeFolding.html

( 责任编辑 张和平 )