超临界锅炉主给水钢管1Cr18Ni9Ti 开裂失效原因分析

采用宏观分析结合理化试验对某火力发电厂超临界机组锅炉主给水压力取样管进行了宏观观察分析、化学成分分析、力学性能试验、金相试验和断口微观形貌分析,综合分析认为,送检的主给水压力取样管开裂是由于管子所使用的钢材中 Ti 和 Ni 元素含量偏低,降低了管子耐晶间腐蚀的能力。同时 S 元素含量高,大大增加钢的热脆性,降低钢的抗腐蚀能力。从而使管子在长期的高温高压、应力以及环境中腐蚀介质的作用下,在管子最薄弱的弯头外背弧部位外壁开始萌生晶间腐蚀裂纹,最终由于晶间腐蚀裂纹的逐渐扩展导致开裂失效。本文针对锅炉主给水压力取样管开裂失效进行原因分析,提出了预防措施。

一、概述

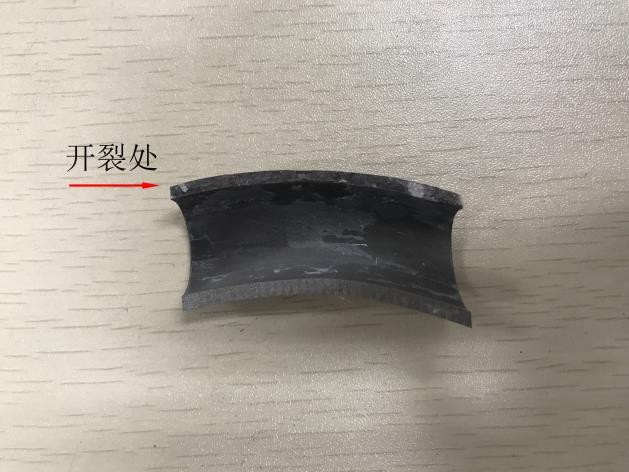

2021 年 6 月 ,某火力发电厂联合某电力设备研究院对开裂失效的主给水压力取样管进行失效分析。送检样品外观形貌如图 1 所示,管子材质为 1Cr18Ni9Ti,管子工作温度为 400 ℃,工作压力为 26 MPa。主给水取样管送检样品是一段中间无焊接接头的管子,中间为直管段,两端各有一个弯管段,如图 1(a)所示。直管段外形完整,弯管段有一端开裂,裂纹如图 1(b)所示。

图 1 (a)送检主给水压力取样管样品全貌以及(b)开裂处局部形貌

二、试验方法及依据标准

宏观观察分析

火花源原子发射光谱分析

布氏硬度试验

金属显微组织检验

断口的 SEM+EDS 分析

试验方法

2.2 依据标准

1)GB/T14203-2016《火花放电原子发射光谱分析法通则》

2)GB/T14976-2012《流体输送用不锈钢无缝钢管》

3)GB/T230.1-2004《金属洛氏硬度试验 第 1 部分:试验方法》

4)GB/T 228.1-2010 金属材料 拉伸试验 第 1 部分:室温试验方法

5)GB/T 10561-2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》

6)GB/T 6394-2017 《金属平均晶粒测定方法》

三、试验分析及结果

对送检主给水压力取样管样品进行线切割取样,具体取样位置如图 2 所示。其中拉伸和成分试样在图 2(a)所示直管段截取,金相及断口试样在图 2(b),弯管开裂处截取。

图 2 送检试样取样位置示意图

四、宏观观察分析

从图 1(b)可以看出,裂口位于弯头外背弧中线位置,裂口最大张口约 12mm,裂口边沿未见明显减薄,裂口两端尖锐。样品表面呈灰黑色。

采用德国 Foundry Master 台式真空火花发射光谱仪对试样进行化学成分分析,检测结果如表 1 所示。检测结果将与 GB/T 14976-2012《流体输送用不锈钢无缝钢管》标准中 1Cr18Ni9Ti钢的标准成分进行对比分析。

检测结果表明:与国家标准相比,送检的主给水压力取样管的 S 含量是标准规定上限值的两倍,同时 Ti 和 Ni 元素的含量偏低,其他元素均符合 GB/T 14976-2012《流体输送用不锈钢无缝钢管》标准中 1Cr18Ni9Ti 钢的标准成分要求。

表 1 材料化学成分分析结果

检测项目

化学成分

方法/产品标准

GB/T 14203-2016/ GB/T 14976-2012

化学成分wt.%

项目参数

标准要求1Cr18Ni9Ti

检测结果

(平均值)

Fe

Bal.

70.8

C

0.12

0.0848

Si

1.00

0.723

Mn

2.00

1.72

P

0.035

0.0320

S

0.030

0.0635

Cr

17.00~19.00

18.0

Mo

--

0.183

Ni

8.00~11.00

7.30

Al

--

0.0750

Co

--

0.0972

Cu

--

0.496

Nb

--

0.0426

Ti

5(C-0.02)~0.80

0.198

V

--

0.0923

W

--

0.0352

单项判定

/

不符合

备注

S、Ni、Ti 元素含量不符合标准

注:标中标准成分除标明范围及特殊说明外,均表示最大含量

六、材料洛氏硬度检测

依据 GB/T 230.1-2018《金属洛氏硬度试验 第 1 部分:试验方法》,采用 HRD-150 型洛氏硬度计对送检的主给水压力取样管试样进行洛氏硬度测试。测试条件为金刚石圆锥压头, 载荷 150 kg,保压时间为 10 s。由于 GB/T 14976-2012《流体输送用不锈钢无缝钢管》标准中未规定钢管的硬度要求,参考 GB/T 1220-2007《不锈钢棒》标准中 1Cr18Ni9Ti 钢的硬度标准与测试结果进行比较。试验结果与标准要求如表 2 所示。试验结果表明:送检主给水压力取样管硬度平均值符合标准要求。

表 2 主给水压力取样管硬度测试结果

序号 | 1 | 2 | 3 | 平均值/HRB | 参考标准值 /HRB |

外壁硬度值 /HRB | 28 | 27 | 27 | 27 | ≤90 |

内壁硬度值 /HRB | 50.0 | 51.0 | 49.1 | 50.0 | ≤90 |

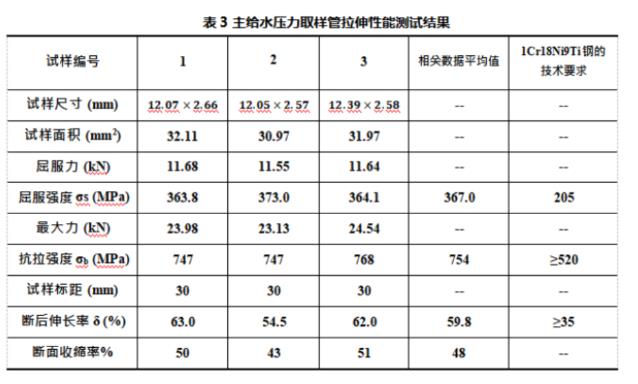

七、材料拉伸性能测试

根据 GB/T 228.1 - 2010《金属材料 室温拉伸试验方法》,在图 2(a)所示红色矩形区域制取拉伸试样进行拉伸试验。实验结果如表 3 所示,与 GB/T 14976-2012《流体输送用不锈钢无缝钢管》标准中要求的 1Cr18Ni9Ti 钢的力学性能指标对比,可以看出,送检试样直管段的拉伸性能符合 1Cr18Ni9Ti 钢的技术要求。

表 3 主给水压力取样管拉伸性能测试结果

八、材料金相组织分析

根据 GB/T 13298-2015《金属显微组织检验方法》,采用 Leica-DMI5000 金相显微镜,对送检主给水压力取样管金相试样进行非金属夹杂物等级评定、晶粒度评定和金相组织分析。

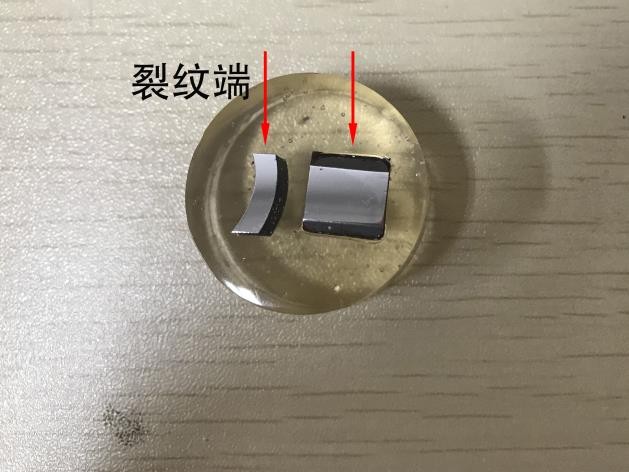

九、非金属夹杂物的评定

裂纹附近区域管横截面和外表面金相试样(试样示意图如图 3 所示)的抛光态如图 4 所示。根据 GB/T 10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,采用Leica-DMI5000 金相显微镜对送检主给水压力取样管金相试样(抛光态)进行材料冶金质量分析。

测试结果显示,裂纹附近区域存在少量的非金属夹杂物。通过与标准评级图比较后,图4(a)中夹杂物判定为 D 类 1.5 级细系环状氧化物;图 4(b)中夹杂物判定为 D 类 1 级细系环状氧化物。未观察到其他类型非金属夹杂物。判定结果总结如表 4 所示。

图 3 金相试样示意图

图 4 夹杂物:(a) 开裂区附近管横截面;(b) 开裂区附近管外表面

表 4 主给水压力取样管非金属夹杂物判定结果

此外,在裂口端部附近的管子外表面观察到晶间腐蚀裂纹,裂纹从管外壁表面沿晶界向内壁方向扩展,并有晶粒脱落,如图 5 所示。

图 5 靠近裂纹端管横截面边缘(a)和靠近裂纹端管外表面边缘(b)

十、晶粒度评定

对抛光态金相试样进行腐蚀,腐蚀剂为王水(硝酸:盐酸 = 1:3),根据 GB/T 6394-2017《金属平均晶粒度评定》对腐蚀态金相试样进行晶粒度等级评定。图 6 为经腐蚀后试样的金相组织。1Cr18Ni9Ti 为含 Ti 的不锈钢,基体组织为细小的奥氏体晶粒。如图 6(a)和(c) 所示为管横截面和外表面的金相组织,白色细小晶粒为奥氏体晶粒,部分呈孪晶分布。与标准评级图比较后,晶粒度评定为 9.5 级。

图 6 裂纹附近金相组织:(a) 管横截面;(b) 管外表面

十一、金相组织分析

1Cr18Ni9Ti 为含 Ti 奥氏体不锈钢,基体组织为奥氏体。金相试样经抛光后,用王水(硝酸:盐酸 = 1:3)腐蚀后的金相组织如图 7 所示,可以观察到白色的奥氏体晶粒,其中部分奥氏体晶粒内有孪晶出现。同时在奥氏体基体上,可以观察到黑色的点状物,这些为环状氧化物。这些环状氧化物弥散分布在基体上。

图 7 裂纹附近管外表面金相

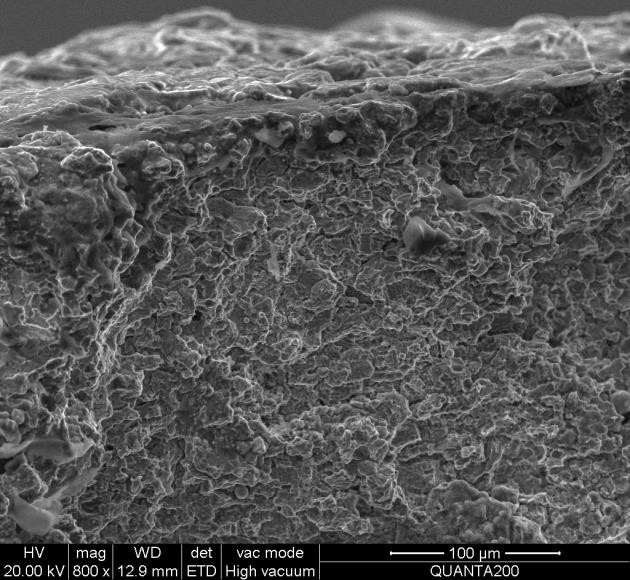

十二、断口 SEM 和 EDS 分析

采用配有能谱仪的荷兰 Quanta 200 型环境扫描电子显微镜,对经过清洗后的图 8 所示的断口表面不同区域进行微观形貌观察,并分析其微区化学成分。图 9 为管外壁表面的 SEM 照片,可以看出管外壁表面有腐蚀凹坑。可以看出断口表面确实有氧化腐蚀, 这与 SEM 观察的结果相一致。

图8 开裂处截取试样示意图

图 9 靠近外壁断口表面SEM 照片

十三、原因分析讨论与建议

化学成分检测发现送检的主给水压力取样管的 S 含量是标准规定上限值的两倍,同时 Ti 和 Ni 元素的含量偏低。Ti 元素的含量对不锈钢的耐腐蚀性能有着重要的影响。在焊接或者长期加热的情况下,铬的碳化物(Cr23C6)会从奥氏体中析出,使晶界附近基体呈现贫 Cr区,贫 Cr 区的耐腐蚀性较差,这可能会引起晶间腐蚀。而 Ti 元素与 C 元素的结合力更强优先形成 TiC,可防止 Cr 的碳化物析出,加强不锈钢耐晶间腐蚀能力。因此,Ti 元素含量偏低可降低不锈钢耐晶间腐蚀的能力。Ni 可促进不锈钢钝化膜的稳定性,提高不锈钢的热力学稳定性。因此,Ni 含量偏低对不锈钢耐蚀性也是不利的。而 S 元素含量高会大大增加钢的热脆性,降低钢的抗腐蚀能力。

硬度检测结果显示,送检主给水压力取样管的实测硬度值符合标准要求。

金相发现裂口端部附近的管子外表面有晶间腐蚀裂纹,裂纹从管外壁表面沿晶界向内壁方向扩展,并有晶粒脱落。

断口 SEM+EDS 分析显示,断口表面有氧化腐蚀现象。

综合以上各项试验结果及分析,送检主给水压力取样管的开裂是由于管子所使用的钢材中 Ti 和 Ni 元素含量偏低,降低了管子耐晶间腐蚀的能力。同时 S 元素含量高,大大增加钢的热脆性,降低钢的抗腐蚀能力。从而使管子在长期的高温高压、应力以及环境中腐蚀介质的作用下,在管子最薄弱的弯头外背弧部位外壁开始萌生晶间腐蚀裂纹,最终由于晶间腐蚀裂纹的逐渐扩展导致开裂失效。

建议对同一台锅炉的主给水压力取样管所有管段进行光谱分析,以排除错用材质的隐患,若该锅炉同期建设的不止一台,则建议对同期建设的其它锅炉的主给水压力取样管也进行光谱分析,以排除错用材质的隐患。

[收稿日期]2022年4月1日;[作者简介]蔡永江(1967—),男,主要从事火力发电厂金属监督及部件失效分析技术工作。