从表1.1不同钢级管线钢合金体系可以看出,X42~X120级管线钢主要化学成分有C、Mn、Si、Ni、Cu、Cr、Nb、V、Ti以及N、S、P、H、O等杂质元素,下面就这些化学元素在管线钢中的作用进行简述。

1.1.2.1 常用元素

◎ 碳(C)和碳当量(Pcm)

碳是提高管线钢强度的主要来源,也是最廉价的元素,随着碳含量增加,屈服强度和抗拉强度升高,但塑性和冲击韧性降低,焊接性能下降。当碳含量超过0.23%时,管线钢的焊接性能会急剧恶化。所以GB/T 9711、API 5L和ISO3183中对管线钢的最大碳含量范围做了明确规定,范围为0.10~0.24,并且钢级越高,允许的碳含量越低,见图1.1。

图1.1 管线钢不同级别碳含量和发展[2]

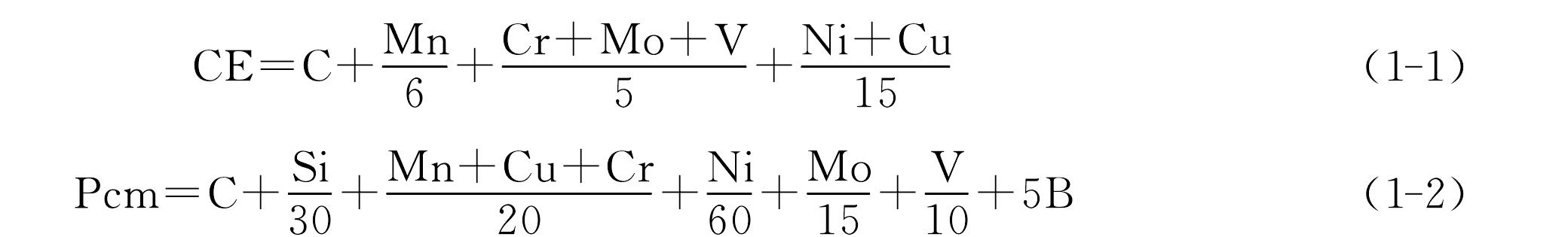

低合金钢中除碳以外各种合金元素对钢材的强度与可焊性也起着重要作用,为便于表达这些材料的强度性能和焊接性能,可通过大量试验数据的统计,简单地以碳当量来表示,因此碳当量公式是经验公式,可以简便计算出每个元素对硬度或淬透性的影响,以及氢致延迟断裂的风险。当C含量远小于0.1%时,国际焊接协会(IIW)给出的传统的公式(即1.1)变得不可靠或太保守了。目前对于高强度管线钢的订货条件,通常都采用碳当量公式计算(即1.2)。在这些按重量计算的公式中,低碳钢中由于碳含量降低导致淬透性降低,合金元素如Mn、Cr对于硬度的影响很小。在厚壁为X70和X80~X100管线钢中碳含量基本都小于0.05%,合金元素的总量如Mn、Cr、Cu、Ni和Mo普遍都在2%~3%,甚至更高。

◎ 锰(Mn)

锰元素在管线钢中是作为降低C含量,增加钢材强度的主要元素。锰元素的添加起到降低相变温度、改变微观组织、细化晶粒尺寸、固溶强化、晶间强化和相变强化的作用。锰还能降低钢的韧脆转变温度,提高钢材的韧性。另外,在炼钢过程中,锰元素也是良好的脱硫剂和弱脱氧剂,它易于与钢水中的S形成MnS夹杂物,从而消除硫、氧有害元素对钢材的热脆影响,改善钢的冷脆倾向,提高淬透性。但是锰含量过高,会导致钢坯内发生锰的偏析,降低钢材的焊接性能。

管线钢中的锰含量一般控制在1.1%~2.0%范围。根据不同钢级,GB/T 9711规定了管线钢中的最大锰含量范围为Mn≤1.2%~1.8%,标准中还规定C、Mn含量的增减原则,即最大碳含量每降低0.01%,允许锰含量比规定的最大值增加0.05%,对于L245~L360钢级,锰含量不超过1.65%;对于L360~L485钢级,锰含量不超过1.75%,对于L485~L555钢级,锰含量则不超过2.00%。

◎ 硅(Si)

在炼钢过程中加硅是作为还原剂和脱氧剂,所以镇静钢中一般含有0.15%~0.30%的硅。如果钢中的含硅量超过0.50%~0.60%,硅就算合金元素了。硅能够显著提高钢的弹性极限、屈服点和抗拉强度,故广泛用于弹簧钢中。在调质结构钢中加入1.0%~1.2%的硅,强度可提高15%~20%。硅和钼、钨、铬等元素结合运用,可有效提高抗腐蚀性和抗氧化的作用,可制造耐热钢。但如果硅含量过多,会降低钢的塑性、韧性和焊接性能。

GB/T 9711对PSL2管线钢的最大Si含量规定范围为Si≤0.4%~0.45%。API 5L和ISO3183规定管线钢最大Si含量≤0.45%,而实际管线钢中硅含量小于0.30%。

◎ 钼(Mo)

钼元素在管线钢中具有抑制块状铁素体形成,促进针状铁素体组织转变,进一步细化晶粒的作用。钼元素可以降低韧脆转变温度,从而提高Nb元素的沉淀强化效果。Mo还具有补偿因包辛格效应(在金属塑性加工过程中正向加载引起的塑性应变强化导致金属材料在随后的反向加载过程中呈现塑性应变软化现象,即屈服强度下降的现象)所引起的强度损失。

GB/T 9711、API 5L和ISO3183管线钢中Mo范围为0.15%~0.50%,实际L555以下级别钢中Mo含量一般小于0.30%。

◎ 铬 (Cr)

铬在管线钢中可单独使用,还可以与0.15%Ni,或0.12%Mo复合使用,可在钢中生成一定量的马氏体/奥氏体(M/A)相。这会降低拉伸试验的Luders延伸,从而减少制管过程中因Bauschinger效应产生的强度损失。近几年,X70和X80管线钢的合金设计普遍采用的做法是添加0.35%Cr代替Mo元素,降低钢的成本。铬元素的强化机理与钼元素略有不同,它促进MA岛的生成,而非针状铁素体或贝氏体。然而,当Cr与轧制后强加速冷却结合时同样可以得到针状铁素体/贝氏体组织。另外,管线钢中添加一定量的Cr元素,可以提高管线钢耐酸腐蚀性能。

与锰元素相比,镍和铜可以缩小δ铁素体的相变温度范围,而铬扩大δ铁素体相变的温度范围和增加连铸坯在高温δ相区的停留时间,该区的扩散速率高于奥氏体区。

◎ 镍 (Ni)

镍添加在管线钢中可以提高钢的强度和低温韧性,细化铁素体晶粒。当所有其他因素(晶粒尺寸和析出强化)固定时,镍是唯一能够改善冲击韧性(DWTT, CTOD和夏比冲击值)的元素,因为它能够促进变形过程中交叉滑移,这能够降低大应变时位错塞积的效力,从而达到改善韧性的作用。另外,镍能够用于减轻残余元素或有意加入的铜对热脆性的有害影响,而且与铬一起加入时促进管线钢中MA岛的生成。 在酸性(H2S)条件下,镍元素具有降低钢吸氢速率的作用,但是由于与铜或铜-镍复合相比成本较高较贵,为此很少单独使用它。此外,镍元素还可起到一定的固溶强化作用。

◎ 铜 (Cu)

管线钢中添加适量的铜,可显著提高管线钢的抗腐蚀能力和抗氢致开裂的能力。铜能有效地防止氢原子渗入钢中,减少平均裂纹长度。当铜含量超过0.2%时,还能在钢的表面形成致密保护层,显著降低HIC和钢板的平均腐蚀速率,使平均裂纹长度接近零。铜还会降低相变温度,提高钢材的强度和韧性。但是,当铜含量超过0.5%时,钢的塑性会显著降低,对焊接性也有影响。

铜通常是因为废钢带入或因H2S服役条件而有意加入钢中。在高热量输入焊接条件下(厚壁DSAW管线),使用0.12%~0.17%的铜和相同数量的镍可有效改善HAZ区的韧性。当加入铜改善抗HIC性能时,pH降到约4.6,这时所需的最小量在0.22%~0.26%范围内,典型的最大值为0.30%。在中等pH水平下,铜起到降低氢吸入和渗透率的作用,图1.2显示了Cu降低裂纹的倾向。

值得一提的是,由于铜能够导致轧制过程中的热裂,单独使用铜是比较冒险的。因此,通常要向酸性条件下服役的铜合金化管线中加入0.12%~0.15%Ni。当用铜降低中等pH水平下的氢渗透率时,要注意钼的加入会毒害这个有利作用(图1.3)。因此,可选用其他方法(例如利用Cr和Nb复合加入)获得所需的强度。目前,还有一些基于铜析出强化的系列钢种,例如ASTM A707 或 A710等所谓的Ni-Cu-Nb系列钢。这些钢含0.90%~1.30%Cu和相应匹配数量的镍。但是,由于这些钢的成本高并且需要时效或回火获得ε-Cu析出相,所以这些钢近来还没有被用于管线钢强度水平(可能除X120外)。不过,铜时效钢已经用于北极寒冷地区以及海洋用于关键连接器等装置及重型锻件上了。

图1.2 Cu对NACE溶液试验中氢渗透速率的作用[3]

图1.3 Cu和近乎对逐步裂纹的影响[3]

1.1.2.2 微合金元素

◎ 铌(Nb)

Nb元素是低合金管线钢中普遍添加的微合金元素,从X52~X120钢级都添加了不等含量的Nb元素,并且钢级越高,添加Nb元素的含量越高。添加适量的Nb元素可提高管线钢的强韧化性能。在控制轧制和控制冷却过程中,Nb具有显著阻止奥氏体晶粒长大、延迟奥氏体再结晶、降低韧脆转变温度的作用,从而起到细化晶粒的作用。热轧后,Nb与钢中的C、N元素形成纳米尺寸的Nb(C,N)粒子沉淀析出,起到析出强化的作用。Nb元素能够显著降低奥氏体-铁素体相变温度。

但是,随着管线钢热机械控制轧制(TMCP)工艺的发展和碳含量大幅降低,当屈服强度提高到X80(551MPa)甚至更高时,低碳的奥氏体相变为细晶粒多边形铁素体、针状铁素体或贝氏体,都有着优越的韧性。在现代冶金条件下,根据C含量、轧制工艺不同,有时Nb含量提高到0.10%或0.11%(数据来自加拿大标准CSA Z245),随着管线钢管强度等级和壁厚的增加,需要添加其他的化学成分,补偿其强度水平。包括V、Mo、Cr等合金元素。

◎ 钒(V)

钒元素主要用于制造高速切削钢及其他合金钢。把钒掺进钢里,可以制成钒钢。钒钢比普通钢结构更紧密,韧性、弹性与机械强度更高。钒在管线钢中的作用与Nb和Ti元素非常相似,可以形成V(C,N)沉淀相,V通过形成弥散的碳化物和氮化物来强化基体,曾经出现过以V替代Nb元素添加到管线钢中。但是,由于V在热轧过程中不易析出而且延迟回复和再结晶的效果较差(图1.4),大大降低了在TMCP工艺中晶粒细化的效果。

在控轧控冷工艺中,钒具有显著降低韧脆转变温度、较强的沉淀强化和较弱的细化晶粒作用,它能提高钢的强度和韧性。炼钢中,钒是优良的脱氧剂,钒与碳形成的碳化物,在高温高压下可提高钢材的抗腐蚀能力。一般管线钢成分设计中不单独使用V。

图1.4 管线钢中再结晶停止温度随固溶的合金元素的增加而提高[4]

◎ 钛(Ti)

Ti元素与Nb元素一样是管线钢中普遍添加的微合金元素,Ti元素添加量大大低于Nb元素的添加量,一般控制在0.030%以下,通常为0.015%。在TMCP工艺中,钛具有显著的沉淀强化作用、中等晶粒细化作用和较弱降低韧脆转变温度的作用,它能提高管线钢的强度和韧性,还能改善硫化物在钢中的分布形态。另外,钛元素能够抑制焊接热影响区晶粒粗化,能降低焊接热影响区裂纹的敏感性,改善焊接接头的冲击韧性。但如果钢中Ti含量过大,极易与钢中的碳元素结合,会形成大尺寸TiN质点,反而降低韧性。炼钢中,Ti也是优良的脱氧剂。

另外,钛元素与钢中的氮元素具有很强的亲和力,当超过溶度积时甚至会在钢水中析出TiN颗粒。研究表明当钢中氮含量低于0.008%时,最适宜的Ti含量为0.008%~0.015 %。在这个范围内,管线钢焊接热影响区的韧性可明显的改善,连铸过程中的横向裂纹也会得到消除。当Ti或N的含量高于此值时,首先生成在光学金相显微镜下即可见的立方形TiN颗粒,对HAZ区韧性和CTOD性能都会造成强烈的损害。含量更高时(0.03%~0.08%Ti)则会导致大量的碳化钛生成,尽管能起到一定量地强化作用,但是以损失冲击韧性为代价的,见图1.5和图1.6。

图1.5 Ti和N含量对夏比冲击韧性的影响[3]

图1.6 Ti对-20℃HAZ区CTOD韧性的影响[3]

1.1.2.3 有害杂质元素

◎ 硫(S)

硫在管线钢中属于有害元素,因为硫容易使钢产生热脆行和分层,降低钢的延展性和韧性,在锻造和轧制时容易造成裂纹,硫对钢的焊接性能也不利。管线钢中,硫是影响钢材抗HIC能力的主要因素,当硫含量低于0.002%时,抗HIC性能明显增加。在GB/T 9711、API 5L和ISO3183相关标准中,规定常规管线钢中最大硫含量小于0.015%,而酸性环境用钢管中的硫含量需小于0.003%。而实际生产控制中,普通X65以下管线钢中最大硫含量均小于0.010%,而X70以上级别最大硫含量小于0.006%。而耐酸管线钢中的最大硫含量都在0.002%以下。

另外,硫极容易和锰结合,形成长条状的MnS夹杂物,MnS夹杂容易偏析在壁厚1/2处,导致钢板在加工时分层开裂。在管线钢中需要高的夏比冲击功来防止塑性裂纹扩展,所以降低S含量使其小于0.010%是正常的。可是,就算是这么低的S,由于MnS夹杂物塑性拉长,缺口韧性仍有独特的方向性。因此习惯上管线钢冶炼时用钙化处理工艺,使S优先与添加的Ca结合形成球状硫化钙夹杂物,也就是常说的夹杂物球化,见图1.7。而对于最高强度级别的钢,或在酸性条件下服役的管线钢,既需要用Ca处理也需要进一步降低S含量到0.003%以下。

图1.7 钙化处理前后管线钢中硫化物形态

◎ 磷(P)

管线钢中的P元素也是非常有害的杂质元素,由于磷在冶炼浇铸时极易在钢中形成磷偏析,如果磷偏析与锰偏析集中发生,管线钢的加工性能会大大削弱。检测表明,连铸坯中心的P偏析含量可能达到钢中添加P含量的10倍或更高。另外,C的活性受P含量的影响很大,钢中P含量的增加,将急剧降低C含量的作用。另外,管线钢中P的富集或偏析,使管线钢中形成带状组织,并且导致钢中形成硬质MA岛,带状组织出现和MA岛集中偏聚,将使管线钢很难获得在酸性环境下(H2S+CO2)的良好耐蚀性能。一般在非酸性环境用管线钢中的P含量应限制在0.02%以下,而具有耐酸性腐蚀环境中(抗HIC)应用的管线钢中P含量要求在0.01%以下。此外,P对管线钢焊接接头HAZ区性能也有显著影响,同时降低CTOD性能,对环焊缺陷容限有害。P元素在钢熔炼过程中比较难消除,管线钢生产中除磷通常采用铁水预处理深脱磷,然后是LF炉外精炼脱磷,如果要把磷含量控制在0.001%以下,则需要特殊的双挡渣脱磷工艺,或者采用专门的脱磷炉才能做到,而实际情况是国内很多大型钢厂没有专用的脱磷炉。

◎ 氮(N)

氮在管线钢中也是有害元素,钢中的氮主要来自电炉冶炼时采用铝造渣的泡沫渣中或被污染的铁合金如FeMn、FeCr或FeSi中。氮的危害主要有:(a)在连铸过程中形成AlN或NbN的氮化物,这种氮化物增加了连铸时连铸坯形成横向裂纹的趋势;(b)如果N不能与微合金元素Ti结合形成TiN,则降低钢的HAZ区韧性;(c)增加了应变时效硬化趋势从而降低缺口韧性;(d)与Nb亲和力很强,在热轧过程中形成高温NbN,从而降低了强化效果。

管线钢标准一般要求熔炼成分中的N含量不高于80ppm,这样钢中的N可跟Ti结合,优化的Ti含量为0.009%~0.015%,从而降低了N的活度在可接受的范围内。推荐的N含量对于高炉-转炉炼钢是能稳定达到的,但对于用废钢冶炼的电炉工艺则比较困难。那么可以用直接还原铁(DRI)来取代部分废钢缓解这个缺点,同时也可采用真空处理和在浇铸时用氩气保护钢水来缓解。