棒材管材钢的感应穿透加热调质

利用感应加热对钢棒进行穿透加热淬火,并随之进行感应穿透加热高温回火,可在连续生产线上完成调质工艺。这种工艺方法对各类中碳钢、低合金钢的的棒料、管材、轴类零件均适用。国内有石油机械企业 Φ280×9000~12000 mm 的圆钢就是在这种设备上进行调质处理。这种设备具有生产效率高,单位能耗低,工件畸变小,少氧化脱碳,无污染,易于自动化,占地面积小等特点,特别适合于大批量生产。

▲棒料感应透热调质线现场图片

1 穿透加热频率的选择

感应加热条件下,感应电流的有效透入深度 h 为

![]()

式中:

被加热圆棒直径 d 与电流透入深度 h 之比值为 4:1 时,对应的电源电流频率称为临界频率。设备频率低于临界频率时,感应加热的效率急剧下降,高于临界频率时,电效率增加不大,但设备造价明显提高。

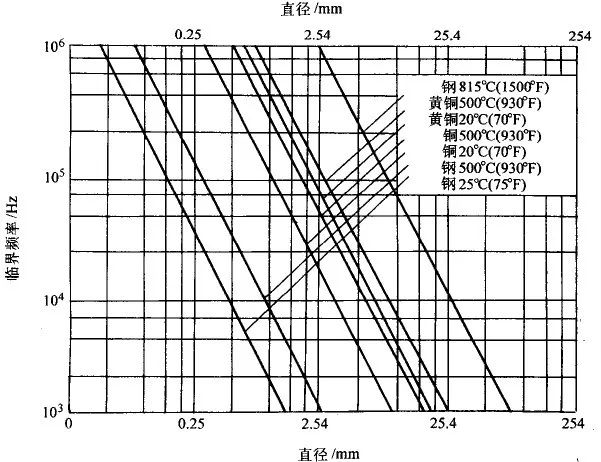

几种材料有效临界频率与工件尺寸的关系见图1 ,感应透热电源频率应尽量接近临界频率。

▲图1 几种材料有效加热临界频率与工件尺寸的关系

2 穿透加热设备功率的选择

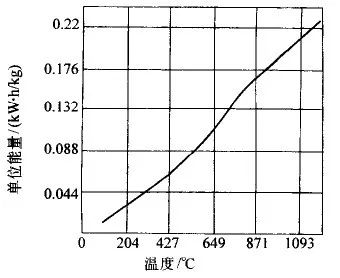

在穿透加热时,工件截面的透热靠外层向内层的热传导实现,需要有一个适当的温度梯度,又要使截面不出现过热区域,所以,选用的能量密度不能太高,过低又将使加热效率显著下降。表1 列出了钢穿透加热所需功率密度。

▼表1 钢穿透加热所需功率密度(kW/in²)

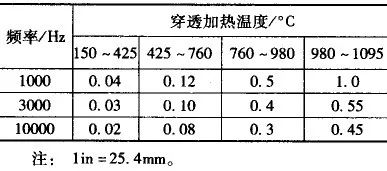

在连续感应加热调质线上,穿透加热电源设备采用的功率应考虑生产能力。此时功率 P 可用下式表示:

P=ηGQ

式中:

η——加热效率

G——每小时产能(kg/h)

Q——单位重量工件加热所需能量

(kW·h/kg,或kW·h/t)见图2 。

▲图2 工件感应透热加热温度与单重所需能耗

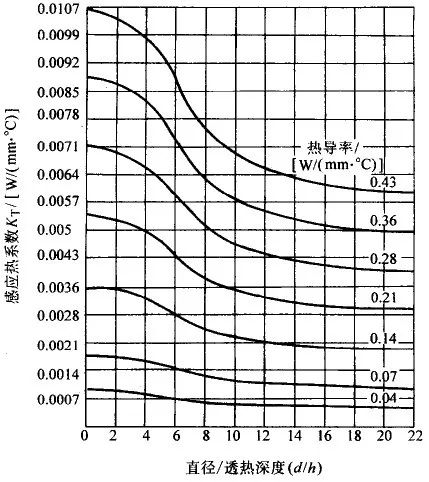

透热过程与金属的热导率(W/(mm·℃))及感应热系数KT(W/(mm·℃))有关。圆棒的 d/h(直径与透热深度比)值与KT及热导率的关系见图3 。

利用上图求透热功率的步骤为:

(1)选择加热频率并计算棒料 d/h 值,(d/h在1~4之间)。

(2)用金属加热时的热导率及 d/h 值,在图3 中查出对应的感应热系数Kτ。

(3)单位长度工件所需功率 PL 由下式决定:

PL=KT(ts-tc)

式中:

ts——表面温度(℃)

tc——中心温度(℃)

(4)考虑各项功率损失的效率 η ,除以 PL 可得到加热单位长度工件所需的功率的大小。

3 感应加热调质连续生产线

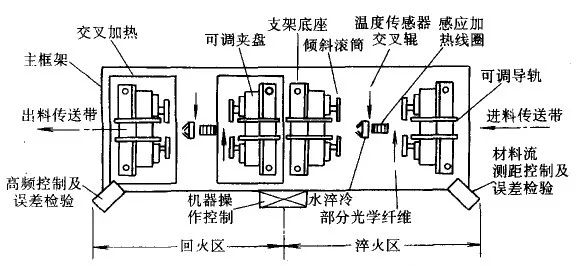

图4 为自动四头螺旋驱动滚动系统用于在线感应调质实例。

▲图4 四头螺旋驱动滚动系统感应调质生产线

这种自动化感应加热线包括自动处理系统、可编程控制器及光纤传感器。由传送系统送到热加工区后,工件由四头倾斜滚筒系统QHD处理。滚动驱动器与头盘相连,使工件一边绕轴线转动一边沿轴线方向向前移动。一旦工件进入此系统,光纤传感器监测到它的位置,便开始奥氏体化加热。这个传感器还可以觉察不正常操作,例如进料不当,可报警并自动关闭。

▲倾斜滚动传送装置实物图片

▲加热端进料过程中

HQD系统在淬火过程中,感应频率通常是在500kHz,或3~10kHz。在每种情况下,一个温度传控制器可自动检查工件温度的高低,以防止不当奥氏体化的工件通过系统。工件通过淬火环后被冷却到95℃左右,在回火器啊完成马氏体转变。当工件被运送到回火系统时,光纤传感器觉察到工件,开始用低频(300Hz)电流进行回火加热,温度一般在400~600℃范围,完成回火加工。

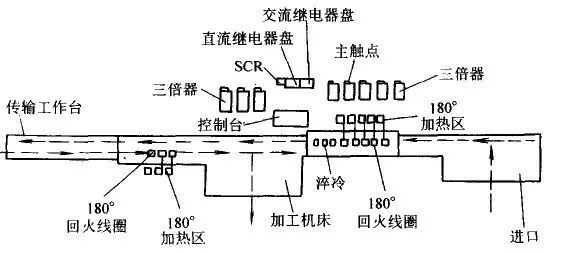

▲图5 管材感应透热调质生产线

注:管材从右侧进入,加热奥氏体化后经过淬冷、输出、回火。随后被送到加工机床冷却。

▲棒料调质加热进行中

感应热处理 相关文章:

微信公众号: steeltuber.链接: http://www.josen.net/Steel-Knowledge/GanYinTiaoZhi.html