钢铁材料 淬火介质的加热和冷却

一、淬火介质的加热

完善的淬火槽应设置加热装置,以实现按照工艺要求对介质进行温度控制。从而达到最佳冷却效果的目的。

以水或盐水为淬火介质的淬火槽,通常采用通入水蒸气的方法加热。

碱水溶液、聚合物类水溶液和淬火油,一般采用管状电加热管。

淬火油的加热器,加热管的负荷功率应小于1.5w/cm²,以防止油局部过热,造成油的老化或在加热管表面形成导热性能不良的结焦层,影响电热元件的散热,甚至使电热元件过热烧毁。

对于淬火油槽,通常在槽子的外侧或底部设置电加热装置,也有在槽子内部插入管状电加热管的方式。

选择加热器应注意以下几点:

1 对于顶插入式的管状加热器,要根据液面的波动情况,设置有足够的非加热区,以免加热段暴露在介质之外过烧而起火或烧毁。

2 管状电加热器的表面负荷要根据所加热介质种类和介质的流动(搅拌)情况而定。

3 不允许选用铜或铜合金为材质的加热管,因为铜或铜合金会加速矿物油的氧化和聚合反应速度。

4 加热管功率,水溶液槽按溶液重量10-15kw/吨(2小时温升20℃);淬火油槽按照淬火油重量,6~8kw/吨(2小时温升30℃)选取。

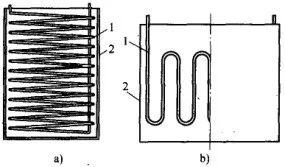

▲常见油槽电加热管

二、淬火介质的冷却

2.1 淬火介质的冷却方法

2.1.1 自然冷却

利用液面和淬火槽槽体钢板散热,但这种方法散热能力很差,一般仅为1~3℃/h。有搅拌功能的淬火槽这种自然散热能力可能才会达到上限值。

2.1.2 水冷套式冷却

该方法是在淬火槽的外侧设置冷却水套,或向放置淬火槽的地坑中注水。这种方法热交换面积很小,很难达到良好的效果。

2.1.3 蛇形管冷却

将铜管或钢管盘绕布置在淬火槽内侧,通入冷却水冷却淬火介质。此法虽然增大了换热面积,但主要是冷却淬火槽四周的介质,与槽中央的介质会有较大温差,需要加强介质的搅拌才能改善。淬火油槽冷却蛇形管不允许采用铜管,图1 所示为带蛇形管的淬火槽。

2.1.4 淬火槽独立配配冷却循环系统

一个淬火槽独立配备冷却循环系统结构紧凑,淬火槽需要配备的介质量也会相对减少,有以下几种结构形式。

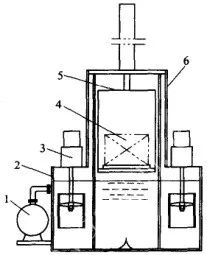

(1)小型淬火槽配换热器,这种结构是将换热器直接安装在淬火槽内的导流桶中,如图2 所示。

(2)可移动式淬火槽设置冷却循环系统

图3 所示为配有淬火槽冷却循环系统的移动式淬火槽。该槽设有可移动小车,可为多台小型热处理炉服务。

(3)热处理炉独立配置冷却系统

箱式可控气氛多用炉配套的淬火槽,将换热器设置在炉子前室下面的淬火槽侧面,或后室下面,见图3 。这种冷却循环系统的配置方式在周期式或连续式淬火槽上被广泛采用。

2.1.5 热处理车间统一设置冷却循环系统

(1)设有集液槽的冷却循环系统

这种系统油的循环路线是:热介质从淬火槽的溢流槽流入集液槽介质中的杂质在集液槽中沉积;介质经过滤器,再由泵将热介质在换热器中被冷却后,再进入淬火槽,如图5所示。

(2)不设集液槽的冷却循环系统

这种系统介质的流动路线是:热介质经泵从溢流槽抽出,经过滤器到换热器,冷却后的介质又回到淬火槽,如图6所示。

该系统结构紧凑,介质的冷却完全由换热器承担,介质中的杂质由过滤器清除,或沉淀到淬火槽槽底。

2.2 冷却系统的设计

器的换热效率,以保证在规定时间内将介质的温度降低到要求值。

2.2.1 集液槽

集液槽通常由钢板焊成的方形或圆形槽体。集液槽常兼做事故放油用,其内部常用隔板隔成两、三部分,分别用于存液、沉淀和备用。集液槽的容积应大于所服务的全部淬火槽及冷却系统中淬火介质体积总和。对于集油槽,一般要加大30%~40%;对集水槽,一般要加大20%~30%。槽内隔板的高度约为槽高的3/4。对于装油的集油槽,一般设方便维修的人孔和放油孔,进油管用插到液面以下,吸油管应插到槽底部,其末端应加过滤网,要设有液面标尺和紧急放油阀门。根据需要,集液槽还应考虑设置保温和加热功能。

集液槽的容积应根据淬火件、淬火槽热容积和换热器的换热能力等因素进行综合考虑确定。

2.2.2 换热器

1. 换热能力计算

选择换热器主要依据指标是换热面积和介质循环量。

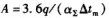

(1)换热面积计算公式如下:

(1)

式中:

A——所需换热面积(m²),通常以通油一侧为准;

q——每小时换热量 (kJ/h)

——换热器综合传热系数(W/m²·℃)

Δtm——热介质与冷却水的平均温差(℃)

1)每小时换热量为需要换热器完成的热交换量,等于单位时间淬火件放出热量减去单位时间淬火槽自然散热的热量。一般取淬火件每小时传给淬火介质的热量。

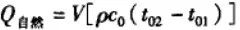

q=(Q-Q自然)/τ (2)

式中:

Q——每批淬火件放出的热量(kJ);

τ——淬火间隔时间(h);

Q自然—— 淬火槽在淬火间隔时间τ内的自然散热量(kJ);

而

(3)

t02-t01——淬火槽在淬火间隔τ时间内自然散热

时的温降幅度(℃),对于淬火油

槽t02-t0=1~3℃,带搅拌器的淬火

油槽取上限值。

2)换热器综合传热系数

传热系数与换热器的结构形式、材料冷却介质粘度及流速等因素有关,工程计算多从换热器的产品样本中查得。对于淬火油的传热系数,应考虑油在使用过程中在散热板的粘结影响,应取中下限值。

3)热介质与冷却水的平均温差Δtm 通常按下式求出平均温度 :

(4)

式中:

t01、t02 ——进、出口热介质温度(℃)

tw1、tw2——进、出口水温度(℃),一般地区18℃和28℃,夏季水温较高的地区28℃和34℃。

(2)换热器淬火介质流量及冷却水流量

每种换热器产品都会在其产品样本上标出不同换热面积下的公称流量。可以根据式(1)~(4)计算满足冷却能力要求的换热面积。换热器的冷却水流量可以通过冷却器内平衡求得,也可以从换热器样本上直接查出。

2. 换热器(冷却器)的选择

常用的用于油或聚合物水溶性介质冷却的换热器有制冷机、双液体介质换热器(列管式、平板式、螺旋版式)和风冷式换热器。

淬火水槽的冷却通常选用冷却塔冷却。表1 为介质温度适合选择的换热器。

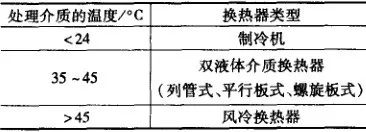

▼表1 介质温度适合选择的换热器

采用水冷却淬火油的换热器,要考虑避免水水混入油中的可能性。通常的方法是采用增加油泵的压力,使油的压力大于水的压力。但是,为了避免出现油泵效率降低而引起油压降低的问题,建议在油泵的出口端与换热器之间的管路上安装压力传感器或压力表,并将此表的压力值作为经常检查的项目。

3 换热器结构

(1)列管式换热器

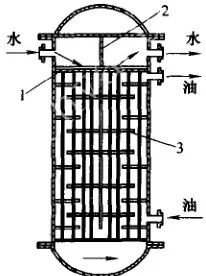

图7 所示为列管式换热器示意图。

▲图7 列管式换热器示意图

1-管板 2-隔板 3-折流板

▲列管式换热器工作原理图

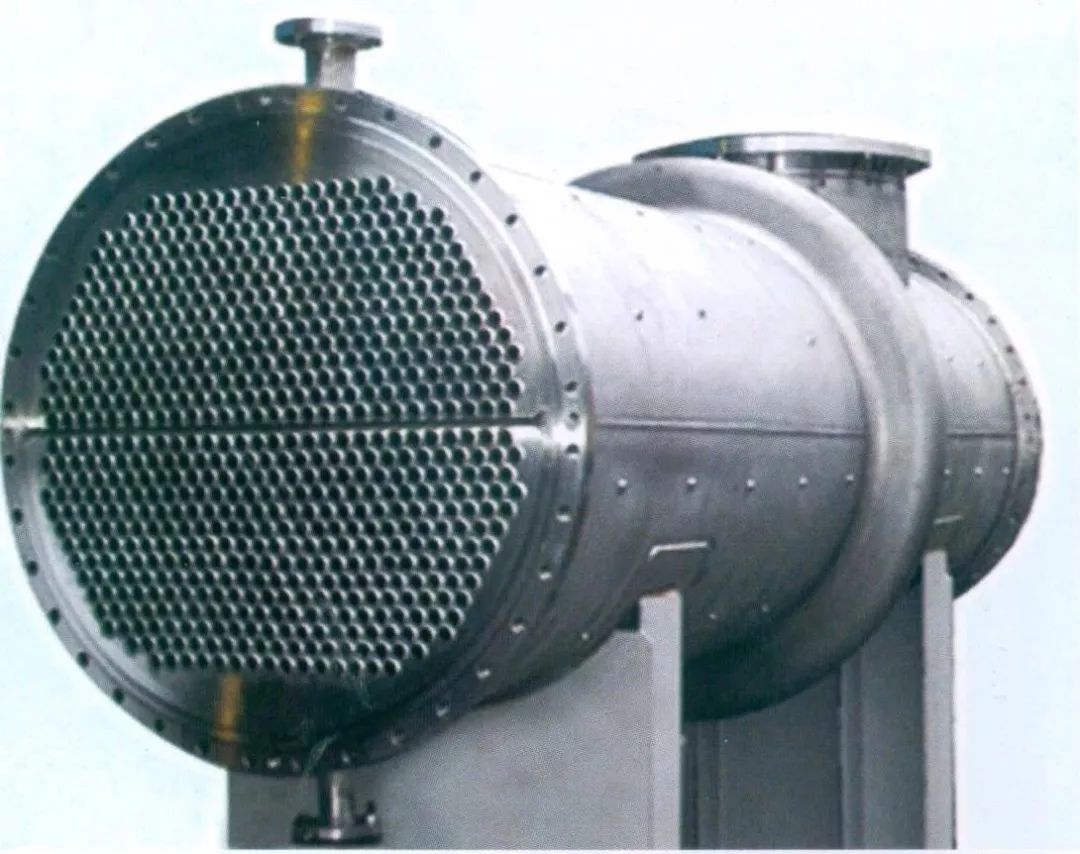

▲列管式换热器实物结构

它主要由壳体、管板、换热管、封头、折流板等组成。在钢制圆筒形外壳中, 沿

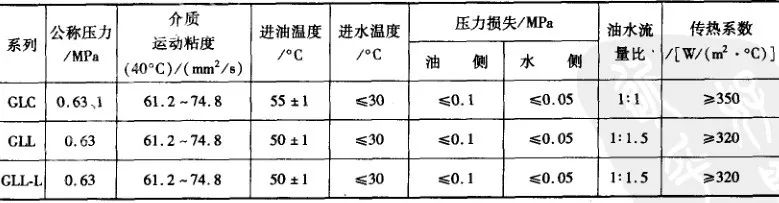

▼表1 列管式换热器特性参数

▼表2 列管式换热器型号和油流量

(2)平行板式换热器

图8 所示为平行板式换热器示意图。它由若干波纹板交错叠装,隔成等间距的通道。热介质和冷却水交错通过相邻通道,经波纹板进行热交换,形成二维传热面交换。它具有传热效率高,结构紧凑,占地面积小,处理量大,操作简便,清洗、拆卸、维修方便,容易改变换热器面积或流程组合等优点。

▲图8 平行板式换热器示意图

▲平行板式换热器实物

平行板式换热器的传热系数可达2000~6000(W/m²·℃)。在相同压力损失情况下,板式换热器传热系数比列管式换热器高3~5倍。

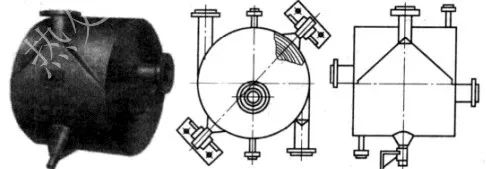

(3)螺旋板式换热器

其结构如图9 所示。

▲图9 螺旋板式换热器

▲螺旋板式换热器实物及原理图

它的结构是由两张相互平行的钢板卷成,形成通道,两种介质在各自通道内逆向流动,它是一种高效换热设备,使用汽-汽、汽-液、液-液之间换热。由于该设备具有介质流动通道宽(可达6~18mm)的特点,适合于处理杂质较多淬火介质,同时它也降低了对过滤器过滤效果的要求。它的传热系数高达3300(W/m²·℃)。略低于板式换热器,是列管式换热器的2~3倍。

(4)风冷式换热器

它由换热器翅片的管束构成的管和轴流风机组成。用风扇强制通风来冷却在管内的热介质。翅管可用铝、铜、钢或不锈钢管制成,并钎焊或辊压连于集流排。空气靠风扇鼓风或抽风流过翅管。它应用于缺乏冷却水源或者周围空气温度至少比介质温度低6~10℃的地方。其优点是消除了水-油渗漏的可能性,缺点是风机噪声大,其电耗也增加使用成本。这种换热器的传热系数为46(W/m²·℃)。图10 所示为风冷式换热器结构示意图。

▲图10 风冷式换热器结构示意图

1-翅管 2-风机

其实,绝大多数汽车、工程车、拖拉机等机械的发动机的冷却换热也是风冷式的,只不过管束内流过的是冷却水,热量由风扇吹风散发出去。

▲车用换热(散热)器

(5)冷却塔

冷却塔有开式、闭式之分。开式冷却塔的原理是依靠泵把需冷却的介质提升到塔顶,由上部以淋浴的方式将介质淋下,流过其内密布又透风良好的叶片,同时设置在塔顶上的风机使冷空气与流过叶片而淋下的介质进行热交换,使介质降温。该设备使介质直接与空气大面积接触,适合对水或水溶性介质进行冷却。

闭式冷却塔是将需要冷却的介质流过冷却塔里的列管,由流经列管表面,又经顶部风机吹过的、温度下降了的淋水使列管内介质降温。适合不能直接与空气接触的介质或有腐蚀性的介质的冷却,列管一般由铜管或不锈钢管制成。

开式玻璃钢冷却塔

闭式冷却塔

2.2.3 泵

使用水及聚合物类水溶性介质的淬火槽多选用离心泵,其工作压力一般为0.2~06MPa。输送盐水、氢氧化钠等腐蚀性水溶液的淬火介质应选用塑料泵或耐酸泵。油冷却系统经常选用齿轮泵、油离心泵和热水型离心泵。

泵的性能除流量和扬程外、主要注意泵的吸程和允许安装高度。输送热水、热油的泵有可能发生汽蚀现象,使泵不能正常工作温度越高影响越大。为了避免发生汽蚀,热处理冷却系统的泵一般安装在淬火槽的下部。目前ISG型管道离心泵被广泛采用,它集IS型 离心泵与SG型管道泵之优点与一体,安装简单,价格低廉。ISG型适用的介质温度范围为 -20~80℃。IRG型为立式管道热水泵,适用于介质温度范围为-20~120℃。需要特别指出的是,离心泵的选用不能富裕扬程太多,否则,将使电机过载,降低其使用寿命。图11 所示为ISG型管道离心泵实物图片。

▲图11 ISG型管道离心泵

2.2.4 过滤器

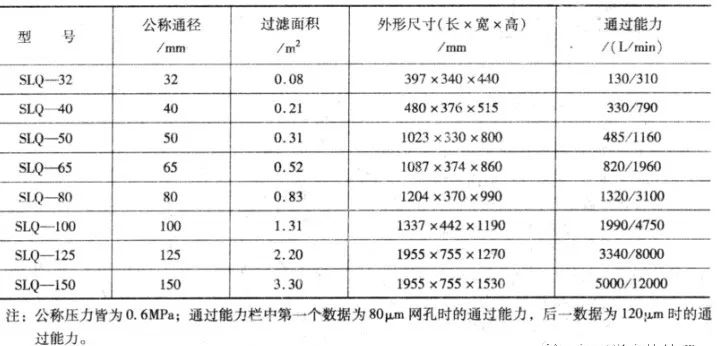

过滤器安装在集液槽与泵之间,主要作用是隔离氧化皮、盐渣等污物,保护泵和换热器不会堵塞。常用双桶网式过滤器,工作时一组过滤器投入运行,另一组备用或清理,适用主机连续工作的特点。过滤器需要进行清理时,只需操作换向手阀切换到另一个滤桶即可。表3 为SIQ系列过滤器的型号和技术规格,它所采用的的过滤网有80μm和120μm。对于热处理冷却系统过滤的工况,建议改成0.5×0.5 mm网孔的滤网,可在淬火槽抽油口加装一个1×1mm网孔的过滤网先滤掉尺寸较大的颗粒杂质。

▼表3 过滤器的型号和技术规格

▲常用过滤器实物图例

2.2.5 管路及其材料

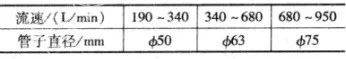

表4 为冷却系统的管径尺寸选择推荐数据。管径过小,将对流体运动产生阻力,降低泵的工作效率。

▼表4 冷却系统管路的管径选择推荐数据

冷却系统的管路、阀门和过滤器比较适合选用钢来制作。使用铸铁或铜合金都可能引发锈蚀或介质老化。在介质温度处于室温附近的情况,也可以考虑采用PVC等塑料制造的管路和阀门,但在使用前要考虑材料与介质的相容性。

保留链接: http://www.josen.net/Steel-Knowledge/QuiHuo.html