电站锅炉用TP310HCbN无缝管的性能参数介绍

太钢超超临界电站锅炉用TP310HCbN无缝管的研制

本文阐述了太钢研制的TP310HCbN 耐热无缝钢管的生产工艺流程、主要设备参数,以及生产过程中采取的主要工艺措施。同时,介绍了以优质废钢做为原料,采用“电炉+AOD精炼”两步法生产的TP310HCbN耐热无缝管的冶金质量、性能特点及其应用情况。

西方针对超超临界火电机组关键不锈钢材料的使用环境特点,阐述了太钢耐热钢TP310HCbN的设计原理、强化机制、生产工艺流程及主要工艺技术措施。采用TEM、EDS等分析测试方法,对组织、焊缝、析出物进行了细致研究,同时对常规力学性能、高温拉伸性能、持久性能等进行了测试。开发的TP310HCbN耐热无缝钢管组织均匀、综合性能良好,产品已进入批量生产阶段。

在超超临界火电机组的主要受压部件中,过热器和再热器工作温度最高(>600℃),承受压力最大(25~31MPa),面临着高温水蒸汽氧化、煤燃烧时生成熔融Na-K-Fe三元硫酸盐带给的高温烟气腐蚀,以及由于机组的启停、变载荷、煤质波动而产生的热应力的波动[1]。

因此,恶劣的工作环境要求制备过热器、再热器等高温段的材料具有:1). 良好的组织稳定性; 2). 良好的高温性能,即优异的抗高温蠕变性能、高的持久强度及良好的抗高温蒸汽腐蚀性能; 3).良好的抗晶间腐蚀性能; 4).良好的焊接性能和成型性能等[2]。

1 生产工艺流程

太钢生产TP310HCbN耐热无缝钢管的工艺流程为:原料→90t电炉→45t AOD 精炼→45tLF炉深处理→模注→1800t 径锻成管坯→管坯加热→6000t 热挤压→冷轧→中间热处理→冷轧→成品热处理→矫直→酸洗→检验→入库→包装。

2 研制结果

2.1 冶金质量

2.1.1 化学成分控制范围及实物水平

化学成分控制范围及实物水平见表1、表2。检验结果表明:太钢TP310HCbN耐热无缝钢管化学成分均符合GB/T5310和ASME SA-213M 及相关锅炉厂采购规范的要求;化学成分控制稳定,尤其在C、Cr、Ni、N、Nb等主要元素方面具有控制波动范围窄,有害元素含量低的特点。

2.1.2 夹杂物分析

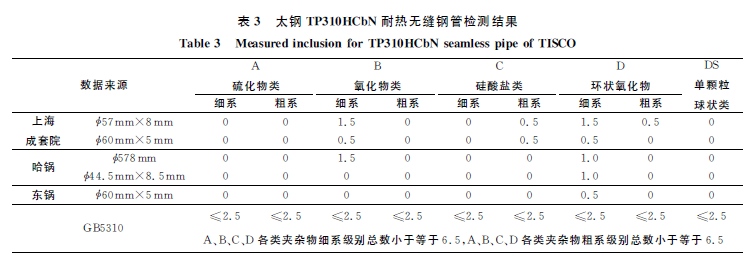

按照GB/T10561标准,对太钢TP310HCbN耐热无缝钢管的夹杂物进行检查,检测结果见表3。

检验结果表明:太钢TP310HCbN耐热无缝钢管钢中非金属夹杂物满足GB/T5310和ASMESA-213M及哈锅及东锅采购规范的要求。该TP310HCbN耐热无缝钢管钢质非常纯净。

2.2 微观组织及晶粒度

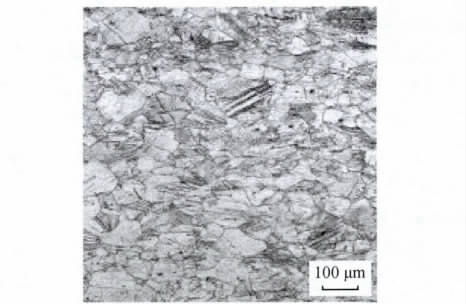

按照GB/T13298和GB/T6394标准,对太钢TP310HCbN耐热无缝钢管纵截面进行了金相检验,试制样管的组织均为奥氏体,晶粒度控制在5~6级别,均满足GB/T5310和ASME SA-213M 及相关锅炉厂采购规范的要求(图1)。

图1 太钢Φ57mm×8mmTP310HCbN耐热无缝钢管晶粒度

2.3 关键性能指标

2.3.1 常规力学性能及硬度

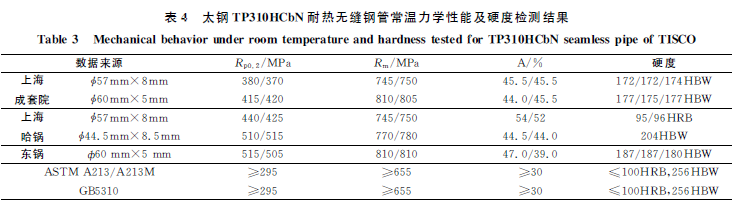

按照GB/T228 和GB231.1标准,对太钢TP310HCbN耐热无缝钢管进行了常温力学性能及硬度检测,检测结果见表4。检测结果表明,太钢TP310HCbN无缝管常温力学性能满足GB/T5310、ASTM A213/A213M 相关锅炉厂采购规范的标准要求。

2.3.2 高温拉伸性能

按照GB4338标准要求,对太钢TP310HCbN无缝管进行了高温拉伸性能测试,试验数据见图2。试验结果表明,太钢TP310HCbN无缝管高温拉伸性能满足GB/T5310及相关锅炉厂采购规范的标准要求。

图2 太钢TP310HCbN高温拉伸性能结果

2.3.3 高温持久强度

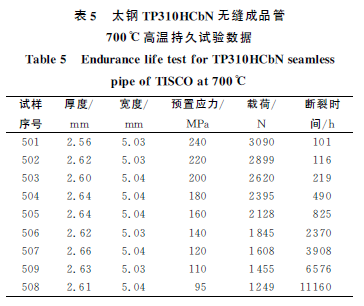

对太钢的TP310HCbN无缝管进行了700℃的高温持久试验,试验数据见表5。

根据试验数据进行回归处理的持久结果:外推出样管700℃、10万h 的持久强度为大于等于166.8MPa,达到了GB/T5310标准中TP310HCbN钢中的700℃、10万h持久强度大于等于62MPa的规定。

2.3.4 耐晶间腐蚀性能

将太钢TP310HCbN 无缝管按照GB/T4334或ASTM A262-02a E法进行了晶间腐蚀试验(图3)。试验结果表明:该TP310HCbN 无缝管耐晶间腐蚀性能满足GB/T5310及相关锅炉厂采购规范的标准要求。

图3 太钢TP310HCbN无缝成品管耐晶间腐蚀性能

2.4 工艺性能

2.4.1 扩口和压扁试验

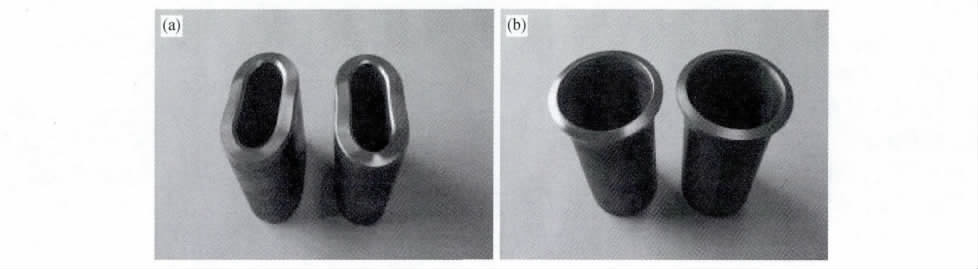

按照ASME SA-450M标准,对太钢TP310HCbN无缝管进行了扩口及压扁试验,试验结果见如图4所示。试验结果表明:该TP310HCbN无缝管扩口及压扁性能满足GB/T5310及相关锅炉厂采购规范的标准要求。

图4 太钢TP310HCbN无缝成品管扩口及压扁试验情况

2.4.2 焊接性能

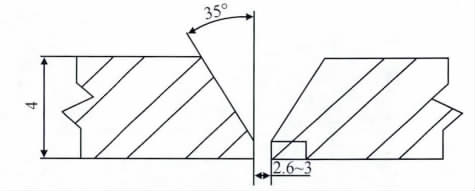

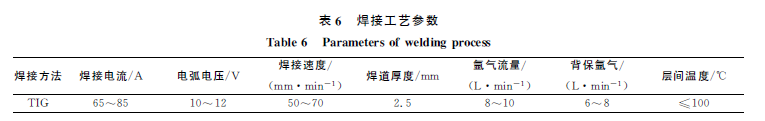

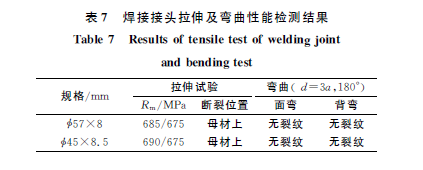

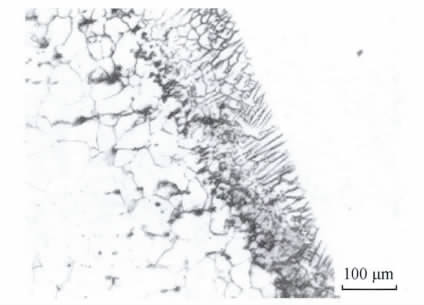

分别选用太钢 Φ57mm×8mm 和 Φ45mm×8.5mm TP310HCbN无缝管作为焊接样管进行同钢种焊接。焊接方式采用钨极氩弧焊,直流正接,选用德国蒂森伯乐的镍基THERMANT617焊丝,焊接接头示意图见图5,工艺参数见表6。焊接接头组织见图6,接头力学性能检测及弯曲试验结果见表7。试验结果表明:太钢TP310HCbN不锈钢的焊接接头的微观组织及拉伸性能满足JB4708及GB/T5310标准要求。

图5 焊接接头示意图

图6 焊接接头金相组织

2.5 表面质量与尺寸精度

太钢TP310HCbN无缝管表面为固溶酸洗状态,其表面质量与尺寸精度均满足GB/T5310及相关锅炉厂采购规范的标准要求。

3 分析与讨论

3.1 合金设计与成分控制

TP310HCbN是日本住友在TP310基础上通过复合添加Nb、N 合金元素研制出的一种新型耐热钢,与S30432相比,更适用于制作超超临界锅炉中的蒸汽条件极其恶劣、抗腐蚀性要求更高的过热器或再热器钢管。与传统TP310相比,具有更高的奥氏体组织稳定性、防止和抑制σ析出的特点。按照过热器和再热器在实际使用过程中钢管温度通常高于蒸汽温度的30~50℃考虑,并承受25.4~30.0MPa左右的压力,结合电站锅炉自身对安全性、长寿命、长维护周期以及经济性等方面因素影响,对1000MW 超超临界电站锅炉过热器和再热器用不锈钢管进行了强化机制研究和合金成分设计。

3.1.1 强化机制研究

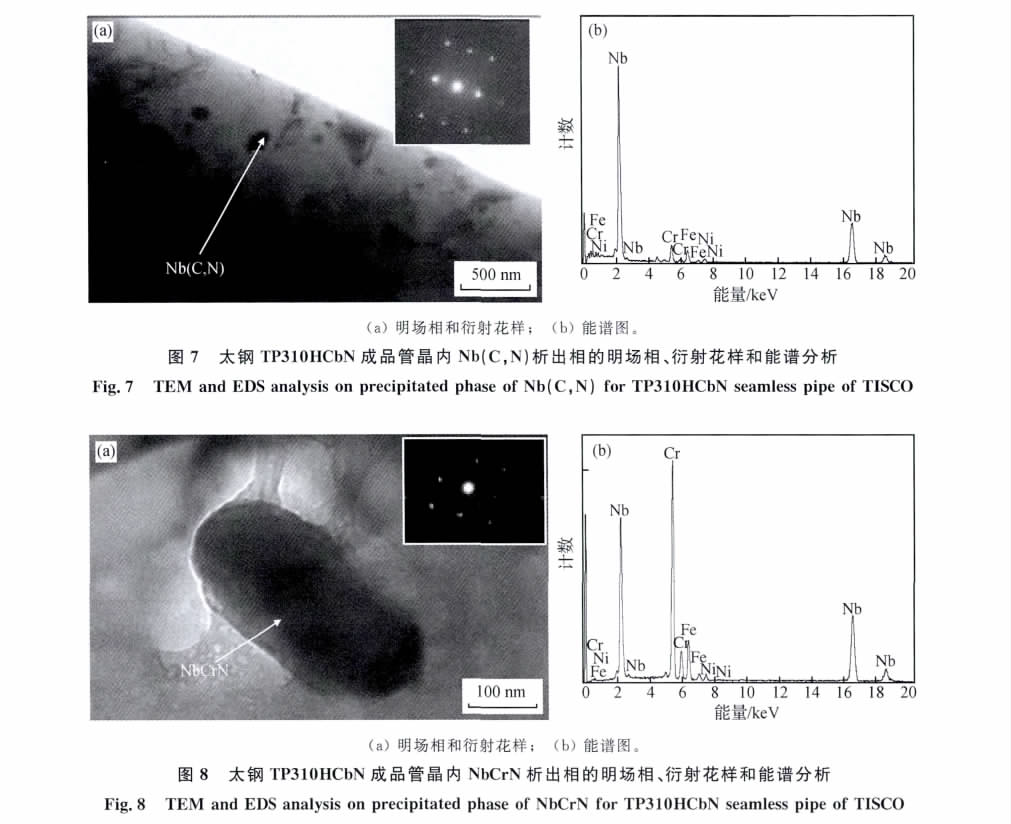

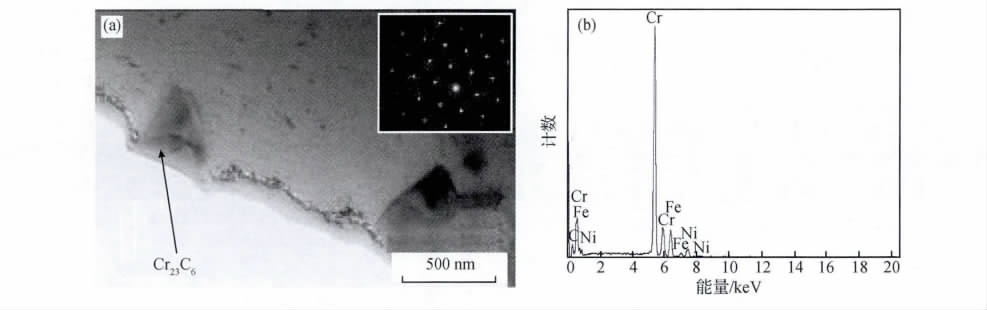

通过对TP310HCbN钢管电镜观察和分析,结果表明:其强化机制主要是依靠稳定奥氏体基体上分布着晶内析出的NbCrN、Nb(C,N)、M23C6进行强化。与10Cr18Ni9NbCu3BN (UNS S30432)相同,当蠕变发生时,析出的纳米级Nb(C,N)、NbCrN和M23C6由于和基体热膨胀的差异,使纳米级析出相的周围萌生位错,这些位错又为随后沉淀出析出相提供格点钉扎新的位错,以阻止蠕变滑动。

因此,材料服役中在晶内、层错、位错、晶界上不断沉淀析出的多种纳米级析出相对材料抗蠕变性能起到了较好的析出强化作用,从而提高了材料的蠕变破断寿命。纳米级析出相数量越多、尺寸越小、稳定性越强,则材料的抗高温蠕变性能越好、高温持久强度也越高[3-6]。图7和图8为太钢生产的TP310HCbN成品管晶内Nb(C,N)和NbCrN析出相的明场相、衍射花样和能谱分析。图9 为太钢生产的TP310HCbN 材料在120MPa、700℃条件下时效1 239.5h后析出的Cr23C6透射电镜照片。

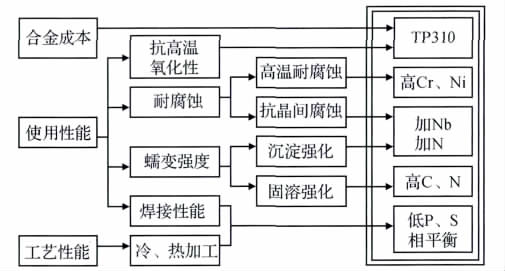

3.1.2 合金成分设计

在上述TP310HCbN 不锈钢强化机制研究的基础上,围绕如何产生数量多、尺寸小、分布广、稳定性强的纳米级析出物,进行相应的成分设计,以改善高温蠕变性能,提高高温持久强度(图10)。

综合考虑上述因素初步确定该品种应采用“低C、高N,中上限控Nb、Cu,合理的Cr、Ni含量”的合金化设计体系,结合以往生产经验,最终成分(质量分数,%)控制范围为:C 0.05~0.08、Si≤0.65、Mn≤1.5、P≤0.025、S≤0.002、Cr 24.0~26.0、Ni 19.0~20.0、Nb 0.35~0.55、N 0.20~0.30。

图9 太钢TP310HCbN时效管晶内Cr23C6析出相的明场相、衍射花样和能谱分析

图10 TP310HCbN不锈钢合金成分设计思路

3.2 有害元素及残余元素的控制

采用传统的废钢原料,冶炼不锈钢时会导致钢中含有不必要的有害杂质元素(P、S及五害等)在钢中的某些部位的富集而存在,不仅会影响到钢的耐腐蚀性能,更重要的是影响到钢的热加工性能,而选择太钢内部优选的废钢原料,使有害元素(质量分数,%)的控制到了最低限度(P≤0.025、S≤0.002、Pb、Sn、Sb、As、Bi各小于等于40×10-6,总量不大于150×10-6)。

3.3 夹杂物控制

钢中夹杂物的存在不仅危害钢管的使用性能,更恶化钢材的冷、热加工性能,因此要对钢中夹杂物数量、大小以及形貌进行控制。在精炼过程通过采用Si-Al复合脱氧,LF深脱氧、深脱硫技术和钙处理技术,可以对夹杂物变性,使其数量大幅度减少,尺寸控制为小于等于5μm以内。

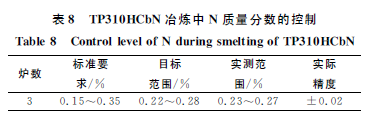

3.4 N含量的控制

针对太钢AOD炉冶炼过程中的供气制度,分析计算出氮在AOD炉中溶解、脱除规律,开发出在AOD精炼工艺上对氮含量的精确控制模型。采用该模型,开发了TP310HCbN 耐热钢AOD冶炼高氮钢完全氮气合金化工艺,使TP310HCbN成品实测氮范围在(2300~2700)×10-6之间,按目标氮范围要求则命中率达100%,见表8。

3.5 热加工温度的控制

为了使铸态粗大的奥氏体组织尽可能发生动态再结晶,防止热加工裂纹的产生,在钢锭径锻开坯过程中,加热制度均热温度限定在1220~1250℃,保证了直接由熔体大量生成NbN 和再结晶过程中形成的Nb(CN)充分溶解;热挤压时,温度控制在1180~1200℃,有力地防止了挤压后期材料温升过快,工件进入高温低塑性区而开裂。

3.6 热处理

成品热处理温度在1200~1220℃之间,保温恰当的时间,出炉快冷,以保证成品钢管平行于轧制方向的晶粒度控制在5~6级的同时,敏化态的晶间腐蚀合格。

从钢管的冶金质量、组织、常规检验和高温性能、耐腐蚀性能及相关工艺性能检测结果分析,太钢产TP310HCbN 各项性能指标全部满足满足GB/T5310和ASME SA—213M 及相关锅炉采购规范的要求,太钢生产TP310HCbN 锅炉管成分、性能稳定、工艺成熟。

4 认证及应用情况

太钢开发的TP310HCbN 耐热不锈钢无缝钢相继通过了哈锅、东锅、上锅、北京巴威的技术评定,上海发电设备成套设计研究院的性能复评,中国机械工业联合会组织的行业新产品成果鉴定及国家锅容标委组织的技术评审,并获得了锅炉法规及国家法定生产资质《锅炉压力容器用材料技术评审证书》,太钢生产TP310HCbN奥氏体耐热钢管,满足中国锅炉法规和相关技术标准的要求,可用于超(超)临界锅炉的过热器和再热器等部件,以及类似工况的受压元件。目前已生产了400t的TP310HCbN 管坯,应用在哈锅、东锅的江苏吕次港、江西井冈山项目。钢管具备了批量生产阶段。

5 结论

1)根据超超临界电站锅炉中使用环境的特点,太钢通过合理的成分设计,选择并优化了冶炼工艺、模注工艺、轧制工艺、热处理工艺,开发出了TP310HCbN耐热无缝钢管不锈钢无缝钢管钢管,其表面质量、几何尺寸、化学成分、组织、晶粒度、夹杂物、室温力学性能、高温性能、耐腐蚀性能以及压扁、扩口、焊接等各项指标均满足GB/T5310和ASMESA-213M 及相关锅炉厂采购规范的要求,实物质量达到国外同类产品水平,具备批量生产条件。

2)太钢开发的TP310HCbN 耐热无缝钢管满足了中国锅炉法规和相关技术标准的要求,可用于超(超)临界锅炉的过热器和再热器等部件,以及类似工况的受压元件。

参考文献:

[1] Koe Nakajima.Recent Trends of Steel Science and Technology for Environmental Strategy[J].Journal of Materials Processing Technology,1996,59(3):221.

[2] 刘正东,程世长,王起江,等.中国600℃火电机组锅炉钢进展[M].北京:冶金工业出版社.2011.

[3] 郭岩,林琳,侯淑芳,等.国产TP310HCbN钢在高温应力下的组织结构[J].中国电力,2012,4(10):42.

[4] Li P H,Ibraheem A K,Priestner R.Eutectic Precipitation of(TiNbV)(CN)in Cast,Microalloyed low-C Austenite and Effects of Reheating [J].Materials Science Forum,1998,284-286:517.

[5] 李太江,刘福广,范长信,等.超超临界锅炉用新型奥氏体耐热钢HR3C的高温时效脆化研究[J].热加工工艺,2010,39(14)43.

[6] 刘俊建,陈国宏,王家庆.时效热处理对HR3C钢组织结构及力学性能的影响[J].合肥工业大学学报,2011,34(1)

[7] 本文全文PDF格式文件下载:![]() 太钢超超临界电站锅炉用TP310HCbN无缝管的研制.pdf

太钢超超临界电站锅炉用TP310HCbN无缝管的研制.pdf