二辊斜轧穿孔机由两个双桶形轧辊组成,所以称为桶式穿孔。轧辊的轴线与轧机的轴线成一定倾斜角,所以又称斜轧。工作时两个轧辊的旋转方向相同。坯料是沿着轧制方向进入,当坯料被轧辊咬入之后,在轧制力的作用下旋转并向前运动(即坯料质点做螺旋式前进运动)。在管坯的前端没有固定的锥形芯头,实心

棒坯在轧辊的压力作用和芯头挤压下,其中心部位受三向拉应力的作用而形成空腔,辗轧成毛坯管。

芯头的作用是使管坯成形、密实,控制管坯有均匀的壁厚和内径尺寸。

二辊斜轧穿孔机一般可生产直径为ф30~600mm和壁厚为3~60mm的管坯。

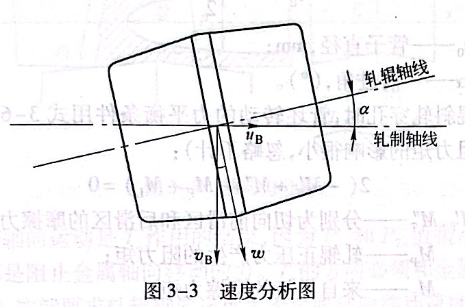

斜轧穿孔运动学的特征是:穿孔机轧辊向同一方向旋转,轧辊轴线相对于轧制轴线倾斜,圆管坯进入轧辊后,被金属与轧辊之间的摩擦力带动,做反轧辊旋转方向的旋转,同时,由于轧辊轴线对管坯轴线(轧制轴线)有一个倾角(前进角),管坯又沿轴向移动,所以称螺旋运动。表示螺旋运动的基本参数有:切向运动速度、轴向运动速度和管坯每半转的位移值(称螺距)。轧辊轴线和轧制线相交点的速度存在着如下关系。

如交点上轧辊圆周速度为w,则按图3-3,w可以分解为两个分量:vB和uB,

切向旋转速度vB为:

轴向前进速度uB为:

式中

D-所讨论截面轧辊的直径,mm;

nB----轧辊转速,r/min;

α----前进角,(°)

在轧制过程中,管坯靠轧辊带动而运动,理论上轧辊将把相应的速度传递给金属,使金属产生与vg相等的切向速度v和与uB相等的轴向速度uM.但实际上两者并不相等,因为金属和轧辊之间存在滑动。用滑动系数来表示两者相差的程度。

管坯(金属)实际切向速度和轴向速度应为:

式中

ηT,,η0分别为切向和轴向滑动系数,一般两者都小于1.在生产中,最有实际意义的是毛管离开轧辊时的轴向速度。

轴向出口速度越大,生产能力就越高。如果用nr、n.代表出口处滑动系数,则按式3-3、式3-4求出的vw和uM分别为毛管离开轧机的切向速度和轴向速度。

生产实践证明,凡是增加顶头和导板轴向阻力的因素,都会使mo减少;凡是增大轧辊曳入摩擦力的因素都会使m.增加。

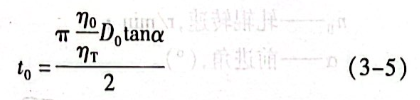

根据生产和实验测定,二辊斜轧穿孔时,no(出口)一般为0.5~0.9.在轧辊出口处毛管的螺距t.可由式3-5求出:

式中 D0-管子直径,mm;

α-前进角,(°).

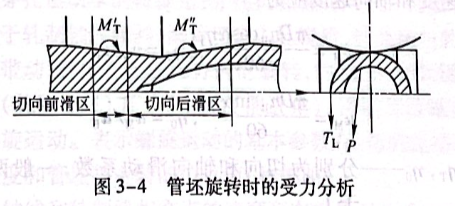

二辊斜轧穿孔时,管坯转动的力平衡条件用式3-6表示(顶头摩擦阻力矩的影响很小,忽略不计):2(-M+M"T-Mp-M1)=0 (3-6)

式中

MT’,MT”-分别为切向前滑区和后滑区的摩擦力矩;

Mp-轧辊正压力产生的阻力矩;

ML来自导板的摩擦力矩。

由式3-6可以看出,只有切向后滑区中的摩擦力矩为带动管坯旋转力矩,而其他力矩都是阻止管坯旋转的力矩。因此,在切向上存在较大的后滑区是实现管坯转动的必要条件。图3-4所示为管坯旋转时的受力分析。

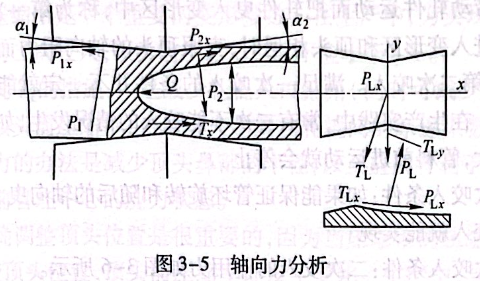

二辊斜轧穿孔变形区中的轴向作用力如图3-5所示。

作用在管坯轴向上力的平衡条件可表示为:2(P22-P1x)+2T-Q+2(PL-T14)=0(3-7)

式中

P2x,P1x一轧辊进出口锥上正压力的轴向分量;

PLx,TLx作用在导板上的正压力和摩擦力的轴向分量;

Tx-轧辊上摩擦力;

Q--顶头轴向阻力。

管坯轴向运动是T,作用的结果,因为P1和P2值很小。其他作用力都是阻止金属轴向移动的力。T,的方向必须和金属运动方向相一致,这就要求轧辊轴向速度大于金属轴向移动速度,即整个变形区或变形区中绝大部分需为后滑区,这样金属的轴向移动条件才能建立。

当轴向阻力增加时,如果穿孔过程还能建立,要达到新的力平衡条件,坯料的轴向移动速度必须降低。其结果是,一方面金属和轧辊之间的滑动增加,m.减少,导致T,增大;另一方面由于金属轴向移动速度减小,导致每半转变形量减小,最终导致轴向力减少,因而穿孔过程还能继续进行。但当T,靠速度调节不能大于轴向阻力时,或切向摩擦力矩小于转动阻力矩时,穿孔过程就不能进行,即生产中常出现的轧卡现象。

斜轧穿孔过程中产生全部后滑的实质,主要是顶头阻力的影响。要使穿孔过程顺利进行并减小金属和工具的滑动,提高穿孔速度,重要的是减小轴向阻力和切向阻力矩,或者增加轴向曳入摩擦力和带动坯料旋转的摩擦力矩。据此,如果穿孔过程中加一个后推力或前拉力,如采用主动驱动顶头,取消导板(如带导盘二辊斜轧穿孔、三辊斜轧穿孔),在轧辊入口锥表面上刻痕以及对顶头进行润滑等,都可改变力的平衡条件,有利于建立管坯旋转和轴向移动条件,减少滑动,强化穿孔过程并减少轧卡现象。

斜轧穿孔过程中存在着两次咬入。轧件和轧辊刚接触的瞬间由轧辊带动轧件运动而把轧件曳入变形区中,称为第一次咬入。

当金属进入变形区和顶头相遇时,克服顶头的轴向阻力而继续前进,称为第二次咬入。满足一次咬入的条件并不一定就能实现二次咬入。在生产实践中,常有二次不能咬入的情况发生,如因轴向阻力太大,管料前进运动就会停止。

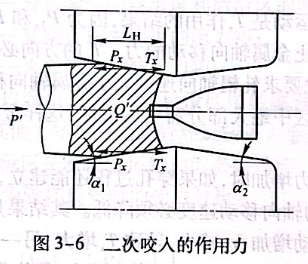

一次咬入条件:如果能保证管坯旋转和随后的轴向曳入条件,第一次咬入就能实现。二次咬入条件:二次咬入的作用力如图3-6所示。

当没有后推力时: 2(T2-P2)-Q'=0(3-8)

当有后推力时: 2(T,-P2)-Q'+P'=0(3-9)

式中

Q'-顶头的轴向阻力;

P'-后推力。

由式3-8和式3-9可以看出,同一次咬入相比,二次咬入时增加了一项顶头阻力Q',因此要实现二次咬入,就必须使(忽略后推力)2T,>2P,+Q'.不难看出,T,的大小主要同顶头前压缩率有关。顶头前压缩率愈大,则一次咬入到二次咬入间金属和轧辊的接触面积也愈大,T.增大。

为了保证二次咬入的实现,就要有一定的顶头前压缩率,因此顶头前压缩率是一个重要的变形参数。在生产中,为实现二辊穿孔机上的二次咬入,顶头前压缩率一般不应小于4%.

增大T,的措施,一是减少轧辊入口锥角(同时可减少P,);二是加大顶头前压缩率;三是增大金属和轧辊间的摩擦系数。减少顶头阻力的办法是减少顶头鼻部的半径,以及造成有利于减少Q'的顶头前管坯中心的应力状态。

正确调整顶头位置是很重要的,因为当压缩带的压缩率一定时,改变顶头位置,顶头前压缩率即发生变化。生产中,当二次咬入不好时,常把顶头向后移,以适当加大顶头前压缩率或采用定心管坯等。二次咬入时,不希望轧件和导板相接触,避免增加轴向阻力。

在生产中还有其他影响二次咬入的因素,应根据不同情况进行分析。从理论上讲,凡是有利于增大T的因素都有利于二次咬入,凡是有利于增大P2和Q'的因素都不利于二次咬入。

金属在斜轧穿孔过程中存在着两种变形,即基本变形(宏观变形--外观形状的变化)和附加变形(不均匀变形--材料内部的变形,由金属的内应力引起的)。

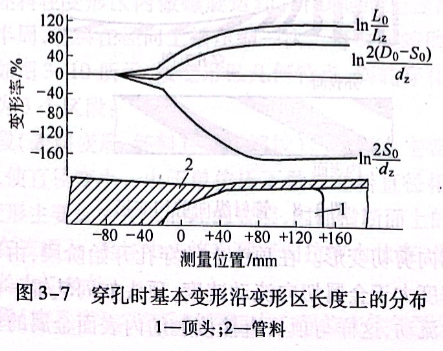

由一个实心圆坯料穿成一个空心坯的过程中,宏观变形包括延伸变形(伸长)、周向变形(直径变化)和径向变形(壁厚压缩)。沿变形区长度上各断面3个方向的变形分布如图3-7所示。

按体积不变的条件,基本变形的尺寸关系可用式3-10表示:

式中

Lo,Lz-分别为毛管和管坯的长度;

Do,S0-分别为毛管的外径和壁厚;

dz-管坯直径。

附加变形包括纵向剪切变形、切向(圆周方向)剪切变形和扭转变形。

附加变形一般难以从管坯外观上直接观察到,因此要采用实验料进行研究。

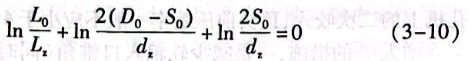

穿孔毛管纵剖面的实际变形情况如图3-8所示。

由图3-8可以看出,内层金属的轴向流动较外层慢,变形时内层金属阻止外层金属做轴向流动,在各层金属之间产生纵向剪切变形。纵向剪切变形是顶头的轴向阻力造成的。因穿孔时轧辊带动管材做轴向流动,而顶头则阻止金属轴向流动,最终导致各层金属轴向流动上的差异。但是各层金属又是互相联系的一个整体,不能分离。因此在各层金属间必然产生附加变形和附加应力,常使同轧辊和顶头直接接触的表层出现缺陷,或者使管坯表面原有的缺陷发展或扩大。

在顶头上的穿孔开始阶段,由于顶头表面的圆周速度大于金属切向流动速度,顶头如同轧辊一样也带动金属向切向流动,这样与顶头直接接触的内表面金属的切向流动速度大于管壁的中间层,原来为直线形的条痕后呈C形曲线分布,而且随着管壁变形程度的加大,曲线弯曲程度也加大。这样,在各层金属之间将产生较大的切向剪切变形。

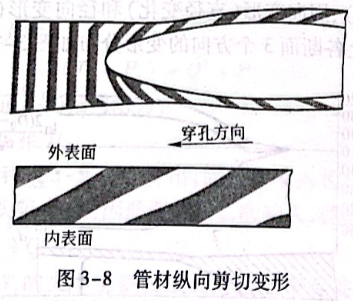

斜轧穿孔过程还产生扭转附加变形(见图3-9).如当管坯上沿长度方向有一直线折叠时,穿孔后直线折叠变成大螺旋折叠。又如加热管坯产生阴阳面时,穿孔过程中管

坯上的阴阳面在毛管上呈大螺旋形分布,这种现象都是由扭转变形造成的。扭转变形是由管坯和轧辊之间运动、变形的相互矛盾引起的。在轧制实心坯阶段扭转变形很小,到在顶头上轧制阶段扭转变形急剧增加。

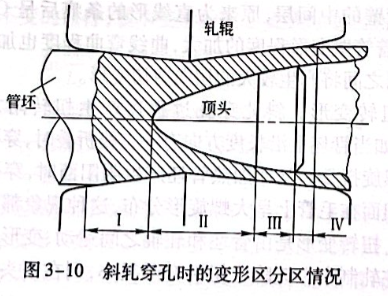

由于坯料在变形区内做螺旋运动,所以变形是逐渐实现的。轧辊每转半周,坯料在径向上被压缩一次。每次压缩值称为单位压下量。如图3-10所示,按变形区几何特点,斜轧穿孔时的变形区主要分为3个区段:

第I段(表层变形、坯料直径压缩段)。

这段上主要产生径向压缩变形,使直径变小。由于单位压下量与坯料直径相比是很小的,所以变形主要集中在实心坯的表层,因而横断面上的变形严重不均匀。在该段上,毛坯中心将出现三向拉应力状态,为中心空腔的形成准备力学条件。

第II段(穿孔段)。

穿孔时管坯中心部位在接触顶头前,由于

拉应力的作用,金属整体性破坏,因而形成放射状裂纹,这种现象称为中裂或形成空腔。如上述情况,在I段的末端将出现三向拉应力状态,将该应力增加到某一临界值时,坯料的心部出现微小裂纹,穿孔时在顶头的压力下,随坯料的旋转,裂纹逐渐增大,形成疏松区域,最后扩大成空腔。此时,凡增大管坯中心的拉应力或降低管坯塑性的因素,都有利于空腔的形成。

第III和第IV段(整形段)。

该阶段将管坯外径稍大、壁厚较厚的管坯,通过整形使管坯的外径与壁厚尺寸均达到生产工艺要求。

保证斜轧穿孔时穿孔质量的因素有:

(1)选用合格的优质坯料,这是基本的先决条件;

(2)必须对所有管坯进行准确定心;

(3)制定好热加工工艺及加热制度,并严格执行,保证管坯整体的温度均匀;

(4)调整好轧辊的各种工艺参数,如顶头的压缩率、轧件的椭圆度、合适的轧辊倾角和压缩次数等。

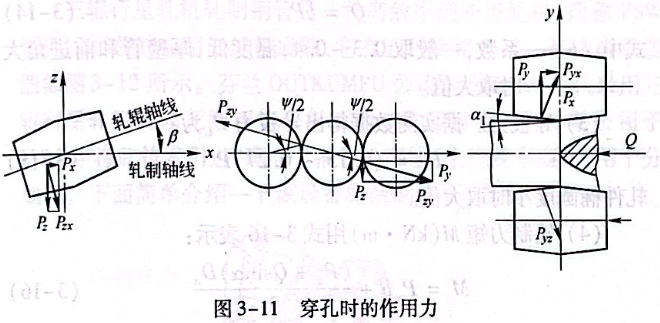

穿孔时的作用力有作用在轧辊上的力、作用在导板上的力和作用在顶头上的力(见图3-11).

对于穿孔作用力的研究还很不充分。已有的理论计算公式多用格莱依(A.Geleji)和采里科夫(A.И.Целиков)公式,但这些公式都是把复杂的斜轧变形做了过多的简化和假定而导出的,和实际资料相比,数据相差有时达到1倍以上。为了实现应用,多采用实际资料或在实际资料基础上总结出的半经验公式。

轧制力。轧辊对金属的轧制力P(N)由式3-11确定:P=p.F (3-11)

式中

Pc-平均轧制单位压力,MPa;

F-轧辊同轧件的接触面积,m㎡.

为了确定斜轧穿孔的轧制力,首先应求出接触面积。用经验公式3-12可以确定中小轧机的接触面积:F=54dz (3-12)

式中

dz--坯料直径,mm.

表3-1为小型机组对钢的综合测压数据,可供钛合金斜轧穿孔时参考。

| 表3-1小型机组对钢的综合测压数据 | |||

| 钢种 | 毛管尺寸/mm×mm | 平均轧制压力/MPa | 轧辊直径/mm |

| 铬锰硅合金钢 | φ97×6.5 | 105 | 550 |

| 碳钢 | φ75×8.0 | 105 | 350 |

| 18-8不锈钢 | φ88×6.5 | 177 | 500 |

| 铬锰钢 | φ80×6.5 | 145 | 500 |

平均单位轧制压力可根据实测资料选取(见表3-1).根据实测数据回归的轧制力P(kN)(碳钢)为: P=4.9d2-(78.4~98.0)(3-13)

(2)轴向力。

用经验公式确定:Q=bP(3-14)

式中 b-系数,一般取0.3~0.4,温度低、厚壁管和前进角大时取大值。

(3)导板力。

据实测数据得出导板力PL为:

PL=(0.15~0.27)P(3-15)

轧件椭圆度小时取大值。

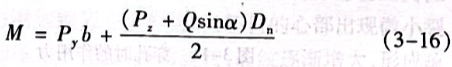

(4)轧制力矩M(kN·m)用式3-16表示:

式中:

D.-压缩带处轧辊直径,mm;

α-一前进角,(°);

Q--轴向力,kN;

b-力臂,取决于接触面积的平均宽度,mm,b=F/L,L为变形区长度,F为接触面积;

P,-轧制力,kN;

Pz-切向摩擦力,kN:P2=Ptanφ

4-夹角,(°),

由几何关系得出:tan /2=b/d' d'-压缩带处坯料直径,mm.

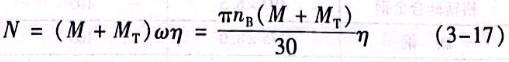

(5)电机功率N(kW)表示为:

式中:

nB-轧辊转速,r/min;

η-机械效率;传动两个轧辊所需的力矩;

MT-总(两个轧辊)摩擦力矩;

ω-轧辊角速度,ω=ngπ/30.