20#钢精轧无缝钢管扩孔开裂缺陷分析

Analysis of Cracking in Steel Tube 20# steel Cold Rolling Reaming

本文通过化学成分分析、硬度检测、金相检验等方法,对我司(仁成钢管)生产的20#钢精轧(冷轧)无缝钢管扩孔开裂缺陷进行检验分析其原因,研究了开裂的原因与机理。 结果表明:引起钢管裂纹的主要原因是毛管内壁存在细小裂纹。 细小裂纹的产生由于加热温度远高于奥氏体化工艺780℃,毛管冷却速度快,导致应力得不到完全释放,增加了开裂的倾向性。在冷精轧时,产生了大量的塑性变形,晶格畸变严重,在内壁应力集中处沿晶界产生裂纹,裂纹在受到外部应力作用下产生开裂。

In this paper, the chemical composition, hardness, metallographic examination and other methods were used to test and analyze the cracking during reaming of 20 # steel, and the causes and mechanisms of cracking were studied. The results show that the main cause of cracking in the steel pipes was the presence of fine cracks in the inner wall of the hollow tube. The occurrence of fine cracks was due to the fact that the heating temperature was much higher than the austenitizing temperature of 780℃, the cooling rate of the hollow tube was fast, which results in no complete release of stress, increases the tendency of cracking. In the cold finish rolling, a large amount of plastic deformation is produced, and the lattice distortion is severe, so fine cracks are generated at the inner wall along the grain boundary where the stress concentrate, and finally cracked under the action ofexternal stress.

我司(仁成钢管)使用20#钢热轧管坯钢锯切下料→加热→穿管→定径→退火→皂化→毛管→冷精轧→探伤→锯切料段→端头扩孔工艺生产20#钢钢管,在精轧后锯切料段扩孔时,钢管出现开裂,并在随后检验发现钢管表面硬度不均( 不同支8~17HRC), 针对这一现象,对造成20#钢钢管扩孔开裂的原因进行试验分析 [1-4] 。

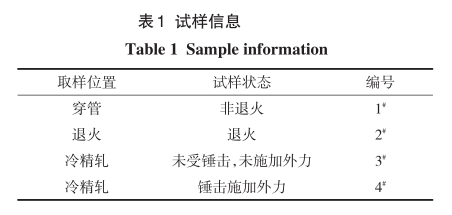

为了查验造成开裂的原因,在穿管、退火、冷轧3个工序分别取样,取样编号分别为1# 、2# 、3# 、4#。试样取样信息如表1,对钢管试样分别进行了化学成分、带状、夹杂物、组织等进行检验分析。

试样见图1,其中(a)1# 钢管试样,为非退火态毛管,(b)2# 钢管试样,为退火态毛管,(c)3# 钢管试样,为无开裂冷精轧管,(d)4# 钢管试样,为开裂冷精轧管。钢管宏观形貌上未观测到钢管表面存在外折类缺陷,在穿管后的毛管及冷精轧后的成品管上经探伤检测,均无质量问题存在,因此可以初步推断,该批次钢管的原材料不存在影响客户使用的表面质量问题。

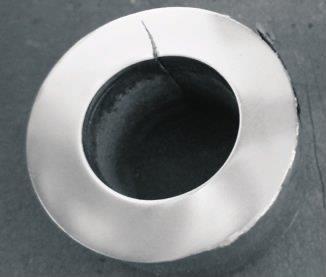

观察钢管宏观裂纹形貌,发现裂纹是由钢管内壁初始裂纹经扩展后延伸至表面,见图 2。 因此可以初步断定裂纹源在钢管内壁,钢管内壁可能存在某些缺陷导致受力开裂[5] 。

(a)1#退火前毛管 |

(b)2#退火后毛管 |

(c)3#冷精轧管 |

(d)4#开裂冷精轧管 |

图1 钢管试样宏观形貌

|  |

图2 4#冷精轧管裂纹宏观形貌

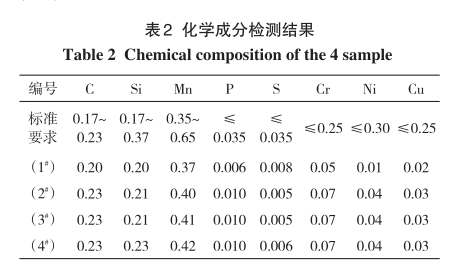

对4只料段取样进行光谱成分分析,分析结果见表2所示。从表2分析结果可知,3支料段的碳含量偏上限,但均符合标准规定范围,并根据检测结果可以初步判断此三个试样可能为同一炉批次钢。

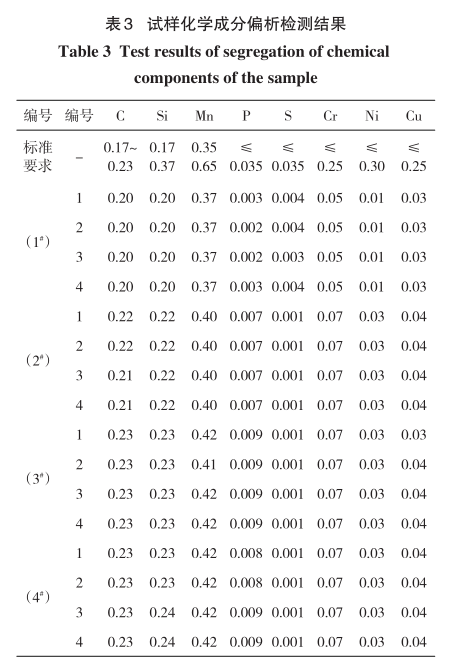

为了分析是否是由于原材料成分偏析造成的影响,在每个钢管料段上随机取4点进行光谱分析,见表3所示。从表3的光谱分析数据可知,送检的4支钢管料段不存在明显的化学成分偏析质量问题。

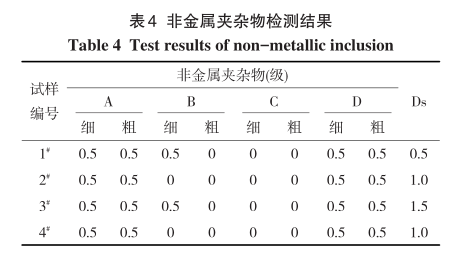

对4支钢管依据GB/T10561-2005进行非金属夹杂物检验,检测数据见表4。从表4的非金属夹杂无检测结果分析可知,该批4支钢管非金属夹杂物指标良好,满足相应标准要求,可以初步断定该批钢管的质量问题不是由非金属夹杂物引起的。

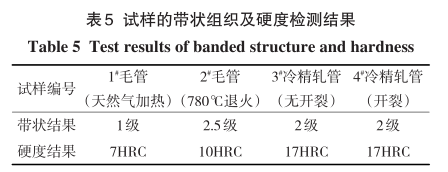

对4支钢管带状组织及洛氏硬度进行检测,检测数据见表5及图3。从表5的检测数据及图3的金相组织分析可知,穿管后的毛管带状组织均匀、无明显偏析组织情况;而经退火后带状组织为 2.5级(因采取退火,带状组织升高,属退火原因造成),冷精轧后带状组织为 2 级,均在标准允许范围之内,因此可以推断该批钢管质量问题不是钢材带状组织偏析造成的。

注:如钢的硬度低于20HRC时,洛氏硬度检验不准,表中数据仅供参考

(a)1#退火前毛管 |

(b)2#退火后毛管 |

(c)3#冷精轧管 |

(d)4#开裂冷精轧管 |

图3 钢管带状组织

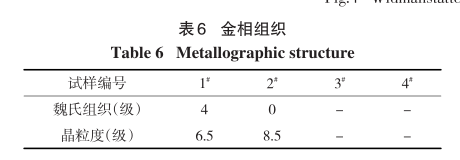

在检测4支钢管带状组织的过程中发现1#毛管存在严重的魏氏组织( 见图4),依 据 GB/T13299-1991及GB/T6394-2017进行晶粒度和魏氏组织评级(见表6)。

注:3#,4#冷精轧管由于存在严重的形变,无法进行魏氏组织、晶粒度的评级。

从图4综合分析可知,毛管在退火前(1#毛管)存在严重的魏氏组织,而退火后(2#毛管)魏氏组织消失,并且晶粒尺寸粒更细小。此变化表明钢管穿孔时存在管坯加热温度偏高,并促使毛管在冷却中出现4级魏氏组织,但此毛管高温退火后因发生再结晶使钢的晶粒得到了细化,由 6.5 级细化为8.5级,并消除了魏氏组织。

|  |

图4 1#钢管的魏氏组织

对比1#钢管和2#钢管金相组织中珠光体含量可以发现,退火处理后的 2 # 钢管珠光体含量明显增加,硬度也从退火前的7HRC增至10HRC,可以推断出2#钢管在加热后冷却速度较快,铁素体析出得到了抑制。

退火热处理工艺温度为780℃,但根据金相组织形貌分析判断实际的加热温度可能远超工艺规定的 780℃,其热处理工艺疑似为正火热处理而非退火热处理。

由于裂纹是从钢管内壁开裂开始的,因此判断裂纹源应存在于钢管内壁。为了验证钢管内壁是否存在某些缺陷造成钢管开裂,对4支钢管的内壁进行了金相组织分析,见图5。

(a)1#退火前毛管 |

(b)2#退火后毛管 |

(c)3#冷精轧管 |

(d)4#开裂冷精轧管 |

图5 钢管内壁金相组织

如图5所示,1#毛管的内壁光滑,未发现裂纹及脱碳;2#经热处理后的毛管未发现裂纹,但与1#试样相比出现了明显的脱碳,这表明该钢管热处理加热温度应该在800℃以上,证明了客户实际加热工艺与规定的退火工艺不符;3#及4#冷精轧管内壁均发现大量的裂纹,最大深度约为100μm,并且裂纹处可观测到明显的变形流线,表明钢管在冷精轧过程裂纹处受到较大的形变。

为了更清晰显示裂纹的形貌,对冷精轧管的裂纹进行更高放大倍数的观察,见图6。从图可以明显看出,裂纹是沿着内壁脱碳处的铁素体晶界开裂,由于铁素体的断裂强度低,而冷精轧过程中冷

轧管的断面收缩率约为53.1%,形变量大,内壁在形变过程中受较大的应力而形成裂纹。

(a)3#精轧管内壁裂纹放大 |

(b) 4#精轧管内壁裂纹放大 |

图6放大后精轧管内部裂纹形貌

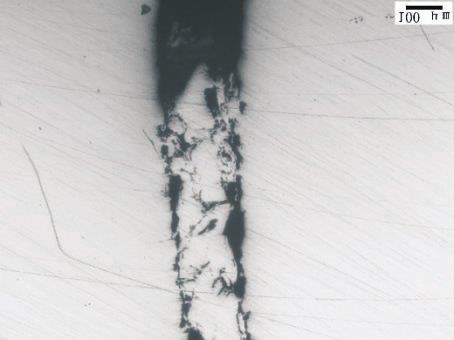

对钢管内壁裂纹处进行了非金属夹杂物和组织的金相组织观察, 见图7、图8。观察发现,钢管内壁裂纹周边无明显的非金属夹杂物存在,可以判断此裂纹不是钢种非金属夹杂物引起的。

图7 钢管内壁处裂纹形貌

图8 钢管内壁裂纹扩展区形貌

从图上可以看出,钢管内壁是裂纹源,除主裂纹外,内壁还有一些小裂纹存在。主裂纹扩展区呈现蛛网状形态,疑似沿晶开裂,对裂纹扩展区采用硝酸酒精溶液腐蚀后,其显微组织形貌见图9。

(a)放大200倍 |

(b)放大500倍 |

图9 裂纹扩展区组织形貌

从裂纹扩展区放大的金相组织分析,裂纹扩展区确为沿晶开裂,裂纹周边金相组织未发现脱碳也未发现其它异常组织,因此可推断裂纹根部的主裂纹为多个沿晶裂纹合并而成。

根据生产过程查证,钢的化学成分、非金属夹杂物、金相组织等一系列的检验结果可以得出:

(1)该批钢管不存在有影响质量的严重化学成分偏析缺陷;

(2)通过对裂纹形成观察及检测验证,冷精轧管裂纹为从内壁向外壁扩展开裂,裂纹源应在钢管内壁;

(3)通过对钢管内壁的检验,发现冷精轧管内壁存在大量沿晶开裂的细小裂纹,这是引起钢管开裂的原因;

(4)通过对钢管硬度检测,发现毛管退火后的硬度高于退火前的硬度;

(5)通过金相组织检验,发现热处理后毛管产生了 明 显脱碳,而热处理前基本看不到无脱碳情况;

(6)1# 毛管存在严重魏氏组织,证明穿管生产时存在温度高的过热情况。

综上,从钢的化学成分、硬度、金相组织形貌、内壁脱碳、内壁裂纹等方面检验分析得出: 引起钢管裂纹的主要原因是毛管内壁存在细小裂纹。

另根据钢管组织对比可以确定该批钢管穿成毛管后,采用的加热温度远高于 20#钢奥氏体化温度,与热处理加热工艺中规定的780℃退火工艺不符,毛管冷却时速度又过快,导致硬度提高、应力得不到完全释放,并在钢管内壁形成明显的脱碳,降低了内壁的断裂强度;冷精轧时大变形产生了大量的塑性变形, 晶格畸变严重,晶粒内部位错急剧增加, 粗糙度和驻留滑移带大量形成之后,晶粒本身强度下降,裂纹在内壁应力集中处沿晶界萌生,裂纹在受到外部应力作用下产生开裂[6][[7] 。

(1)钢管开裂质量问题不是由原材料质量问题引起的。

(2)冷精轧管扩孔开裂的根本原因是由于冷精轧管内壁裂纹造成。

(3)内壁裂纹的产生与加热温度高于奥氏体化温度,冷却速度快有关。(加热炉的温度控制今后要加强管控)

[1] 强渊, 李庆红, 李强, 等.20钢冷拔管表面缺陷分析及生产 工艺 改进研究 [J].石 油 工业技术监督,2018,34(10):53-55.

[2] 任蜀焱, 彭家国, 杨宇曦, 等.冷拔轴承钢管生产质量缺陷 分析与 预防[J]. 重庆科技学 院学 报: 自 然 科学 版,2012, 14(3):106-109.

[3] 张捷, 杨行炳, 林翔, 等. 高温再热器SA-213TP347H钢管裂纹原因分析[J]. 失效分析与预防, 2018(4).15-18

[4] 赵映辉, 彭朝辉, 陈先富, 等. N80钢级油管水力压裂开裂 原 因 分 析 [J]. 失 效 分 析 与 预 防, 2015, 10(3):185-189.

[5] 曹晶晶, 赵文武, 李阳,等. 37Mn5 热轧钢管内壁裂纹失效分析[J]. 金属热处理, 2016, 41(1):228-232.

[6] 余世杰, 陈猛, 袁鹏斌. 30CrMnMo 钢管热处理裂纹原因分析[J]. 钢管, 2017, 46(3):40-44.

[7] 赵金兰, 杨东升, 王长安,等. 应变时效及去应力退火对未扩径钢管力学性能的影响[J]. 金属热处理, 2017, 42(5):138-141.

[8] 常州精密钢管博客网,原文出处:http://bk.josen.net/post/CrackDefectAnalysis.html