低温形变热处理也称亚稳奥氏体形变淬火。其工艺过程为:将钢加热至奥氏体状态后,再急速冷却至Ac1以下、高于Ms点以上的某一中间温度,施行锻压或轧制成型,随后立即淬火获得马氏体组织(见图1)。为了获得强度和韧性的良好配合,一般不希望在亚稳奥氏体的形变和随后的淬火过程中产生非马氏体组织,因而,过冷奥氏体需要具有足够的稳定性。所以,低温形变淬火要选择淬透性较高的钢材。

▲图1 低温形变淬火原理示意图

低温形变热处理的工艺效果,取决于形变热处理过程中各个工艺参数的选择。这些工艺参数是:奥氏体化温度、形变温度、形变前后的停留时间和再加热、形变量、形变方式、形变速度以及形变后的冷却方式等等。

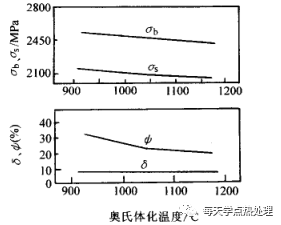

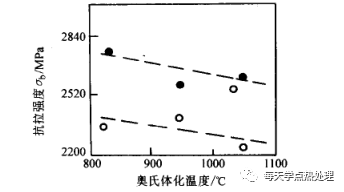

奥氏体化温度对低温形变淬火效果的影响与钢的化学成分有很大关系。一般规律是奥氏体化温度越低,形变淬火后抗拉强度越高,断面收缩率越大,而延伸率基本保持不变。见图2、图3。

▲图2 0.3%C-3%Cr-1.5Ni钢奥氏体化温度对低温形变

(91%)淬火回火后拉伸性能的影响(100℃回火)

▲图3 40CrNiMo钢奥氏体化温度对低温形变淬火抗拉强度的影响

○-1300℃预固溶处理 ●-无预先固溶处理

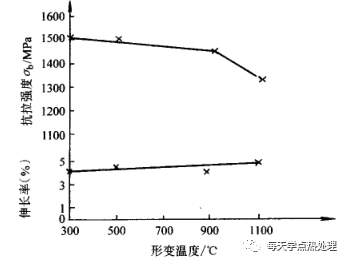

图4,为18CrNiW钢强度和塑性指标随温度的变化而变化的规律。可以看出,抗拉强度随形变温度的提高而降低,延伸率则缓慢增大。

▲图4 18CrNiW钢形变温度对形变淬火后拉伸性能的影响

(形变量60%,回火温度100℃ )

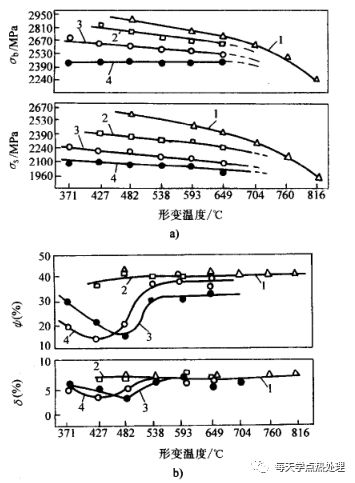

图5 给出了H11钢(0.35%C、1.5%Mo、5.0%Cr、0.4%V)形变温度对形变淬火回火后的力学性能的影响。

▲图5 H11钢形变温度对形变淬火、回火后力学性能的影响

形变量1-94%,2-75%,3-50%,4-30%

(常规处理时抗拉强度2170MPa,屈服强度1680MPa)

可以看到,随着形变温度的提高,抗拉强度有降低的趋势。而塑性指标延伸率、断面收缩率在400℃-500℃之间有凹陷区,这种现象与蓝脆有关。

图6表示了形变温度对30CrNiMo钢力学性能的影响。

▲图6 30CrNiMo钢形变温度对力学性能的影响

(奥氏体化1150℃,形变量50%,

形变淬火后200℃X4h回火)

如果奥氏体稳定性高,钢在奥氏体化后冷却到形变温度并保持一段时间奥氏体不发生分解,则形变前的这段停留对低温形变淬火后的性能没有影响。

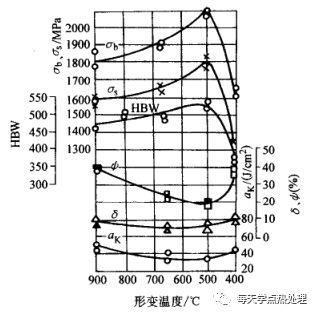

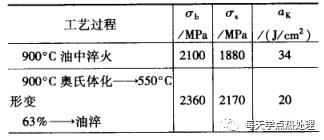

为了获得理想的强化效果,低温形变淬火时的形变量应达到60%以上。在一般低温形变条件下,一次得到如此大的形变量比较困难。但许多研究结果发现,多次形变的累积与一次形变达到要求量得到的效果几乎没有差异。实验结果见表1、表2。

▼表1 中间加热对30CrMnNiA钢低温形变淬火力学性能的影响

▼表2 中间加热对H11钢低温形变淬火、回火后力学性能的影响

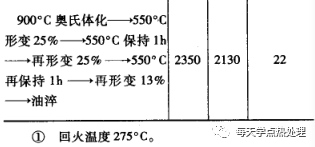

低温形变后不一定要立即淬火。事实上,形变后停留一段时间不但不会影响淬火效果,甚至在形变后把钢件加热到略高于形变温度并在此温度保温,可以进一步提高钢的强度和塑性,详见表3。这是由于形变后的加热和保温,使奥氏体产生了晶粒多角化效应。这是多角化而带来的效果。

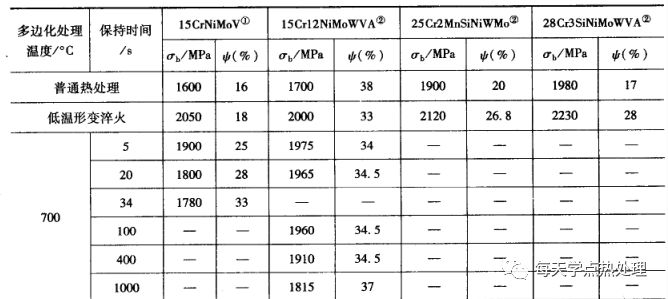

▼表3 多角化处理温度和时间对几种钢低温形变淬火后性能的影响

在低温形变淬火工艺中,形变量是一个很重要的工艺参数。一般情况下,形变量越大,对金属的强化效果就越好。

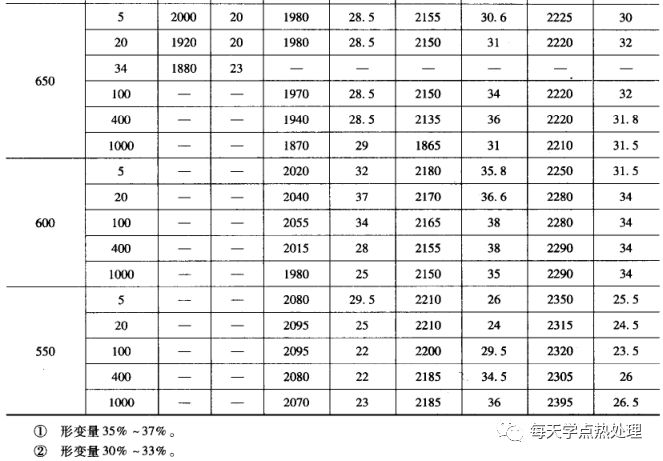

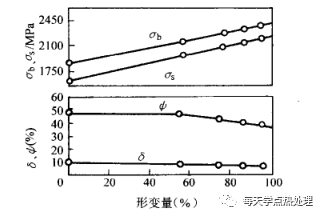

图7,表示了形变量对0.3%C-3.0%Cr-1.5Ni钢拉伸性能的影响。由图可见,抗拉强度和屈服点随形变量直线上升,对延伸率几乎没有影响,而断面收缩率在达到一定形变量后则稍有下降趋势。对AISI4340钢而言,每增加1%形变量,屈服点上升5MPa。

▲图7 形变量对0.3%C-3.0%Cr-1.5%Ni钢拉伸性能的影响

(奥氏体化温度930℃、形变温度540℃,回火330℃)

形变方式有轧制、挤压、旋压、锤锻、爆炸成型、深拉深。

一般棒材、带材、板材都采用轧制形变,棒材也可用挤压方式。直径<250mm的管材可用旋压方式,各种锻件用锤锻或压力机锻压成型,直径<76mm的管材可用爆炸成型,直径<305mm的管材可用深拉深成型。

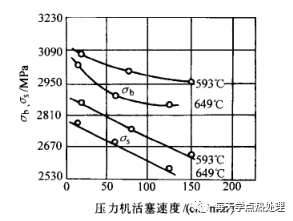

研究结果表明,低温形变强化效果的差别只和形变温度和形变量有关,而与形变方式无关。不同形变方式强化效果的差别是因形变速度引起的材料内部温度变化(即形变温度变化)所致。见图8。

▲图8 压力机活塞运动速速对低温淬火的

VascoMA钢拉伸性能的影响

(开始挤压温度为593℃、649℃,

形变量70%,回火温度552℃)

形变速度对强化效果的影响没有一致的规律,有时表现随形变速度的提高强度下降,有时又相反。截面较大的工件形变时,由于机械能转化为热能,心部温度随形变速度的提高而迅速增加,强化效果就降低。工件截面不大时,形变速度增加工件温升不高,使形变温度大致在恒定温度下进行,从而表现出强化效果。

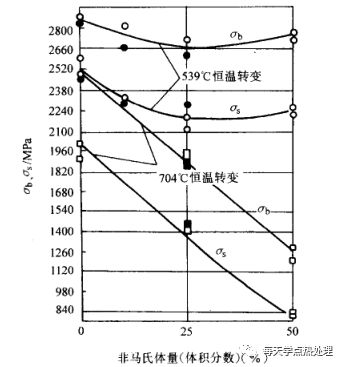

形变后是否需要立即淬火,取决于过冷奥氏体的稳定程度。如果过冷奥氏体足够稳定,不产生非马氏体组织,形变后的保温和加热对强化效果影响不大,有时甚至有好的作用(前已叙述)。当过冷奥氏体形变中或形变后部分分解成珠光体组织时,则强化效果明显下降,分解成贝氏体时,强化效果下降幅度小。图9,表示了非马氏体组织含量对低温形变后拉伸性能的影响。

▲图9 非马氏体组织对H11钢低温形变淬火后拉伸性能的影响

●-539℃轧制,形变量75% ○-482℃轧制,形变量75%

■-539℃轧制,形变量25% □-482℃轧制,形变量25%

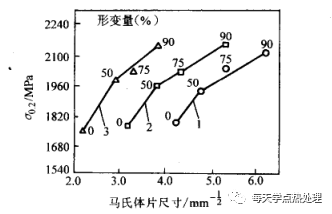

低温形变可使马氏体组织细化。在一定奥氏体化温度下,形变量越大,马氏体越细,钢的屈服强度越高。图10,表示出了马氏体尺寸与屈服强度的关系。

▲图10 0.32%C-3.0%Cr-1.5%Ni钢低温形变

淬火后屈服强度与马氏体片尺寸件关系

(奥氏体化温度:1-930℃ 2-1040℃ 3-1150℃)

但也不能说马氏体组织的细化是在钢低温形变淬火后获得强化效果的唯一原因。实践中也有这样的事实,在不同形变量和不同奥氏体化温度下,可以获得相同晶粒尺寸的马氏体,但屈服强度不同。

低温形变细化的马氏体中有大量位错,在位错线上有细小弥散的碳化物析出,在马氏体细片中还存在更细的的亚晶块结构。亚晶块由位错组成,是大量位错聚集的场所。钢的屈服强度与这亚晶块的尺寸呈反比关系。

低温形变淬火马氏体的组织是从形变奥氏体继承下来的。在形变奥氏体中有较高位错密度和在形变中析出的细小弥散碳化物,说明形变奥氏体起先是处在加工硬化状态下的,随后相变变为细小马氏体,又在位错聚集处有弥散碳化物析出,这两者作用表现出了双重叠加的强化。

钢在低温形变淬火时,亚稳奥氏体强度随形变量的增加而不断上升,当形变比例超过40%时,强度上升速度加快,此现象不能单纯用位错密度的增加来解释,而是由析出的碳化物钉扎位错引起的,钉扎位错又引起新位错大量增加,所以强化作用急剧上升。另外,这样的强化也有较高的耐回火性。

总之,低温形变淬火所形成的马氏体含高密度位错和细小弥散碳化物以及较低的固溶体碳含量,这些是都低温形变淬火钢具有高强度,同时又具有较高韧性和塑性的主要原因。

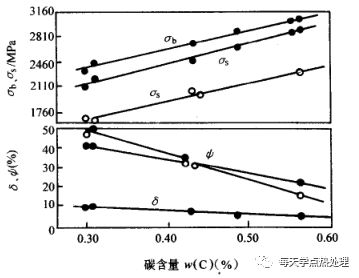

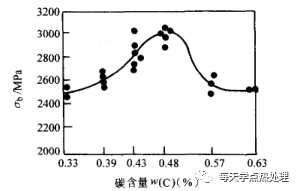

钢材化学成分不同,低温形变淬火强化效果也不同。影响强化效果的元素是碳。C在0.3%-0.6%(wt)范围内,低温形变淬火后的强度随含碳量的增加呈直线上升趋势,延伸率下降不大,断面收缩率下降稍快。见图11。

▲图11 含碳量对3%Cr-1.5Ni钢拉伸性能的影响

(奥氏体化900℃,形变540℃,形变量91%330℃回火)

●-低温形变淬火 ○-普通淬火

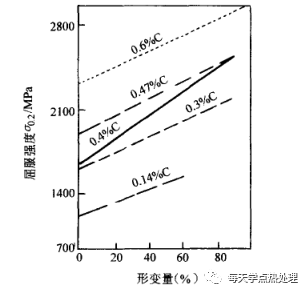

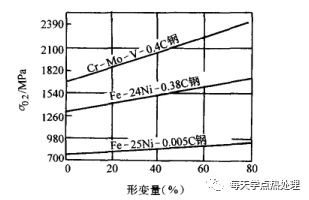

钢材形变淬火后的屈服强度随形变量的增加而增大,随含碳量的增加,强化效果更加显著。详见图12、图13、图14。

▲图12 低温形变热处理的形变量对

不同含碳量的钢屈服强度的影响

——3%Cr钢 ……SAE4340 ----410不锈钢

▲图13 含碳量对1.86%Cr-2.33%Ni-1.05%Mn-1.03%Si

-1.03%W-0.47%Mo钢低温形变淬火抗拉强度的影响

(奥氏体化1000℃,形变550℃,形变量90%,回火100℃)

▲图14 含碳化物形成元素的H11钢

和不含碳化物形成元素的Fe-Ni-C合金低温

形变淬火屈服强度的增加率

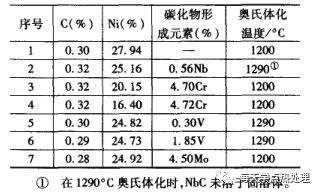

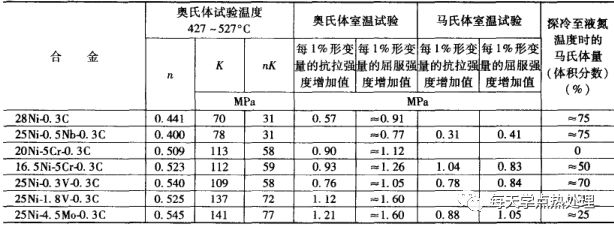

碳化物形成元素能显著提高Fe-Ni-C合金的加工硬化程度,以Mo影响最大,其次是V,再次是Cr,在Fe-Mn-C奥氏体合金上也得到了类似结果。所以,碳化物形成元素能显著提高低温形变淬火马氏体的强度。表4所列合金的亚稳态奥氏体形变强化的实验结果列于表5。

▼表4 实验合金的化学成分(wt)

▼表5 碳化物形成元素对Fe-Ni-C合金力学性能的影响

非碳化物形成元素Si 能著提高钢的耐回火性。在0.4%C(wt)的Fe-Ni-Mo钢中,加入1.5%Si(wt),在形变淬火和200-300℃回火后,抗拉强度可达到2670MPa。屈服强度达到2350MPa,而只有0.3%Si(wt)时,分别只有2200MPa和1960MPa。Mn对提高钢形变淬火强度没有贡献,但价格低,可用来代替Ni 提高亚稳奥氏体的稳定性,便于施行低温形变淬火。

低温形变淬火可提高钢的耐回火性,即经过低温形变淬火的钢件加热到较高温度尚可保持形变强化效果。图15,为45CrMnSi钢在950℃奥氏体化、535℃压缩形变30%,然后淬油的硬度-回火温度曲线。由图可见,形变淬火的钢在加热到较高温度时尚可保持较高的硬度。

▼图15 45CrMnSi钢低温形变淬火与普

通淬火试样的硬度-回火温度曲线

1-低温形变淬火 2-普通淬火

某些钢在普通淬火后回火有二次硬化现象,低温形变淬火这种现象会消失,这也表明低温形变淬火后的较高的耐回火性。

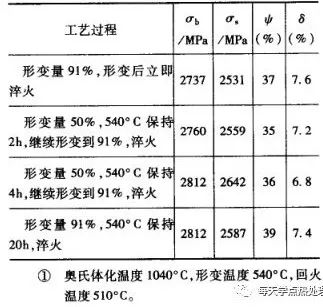

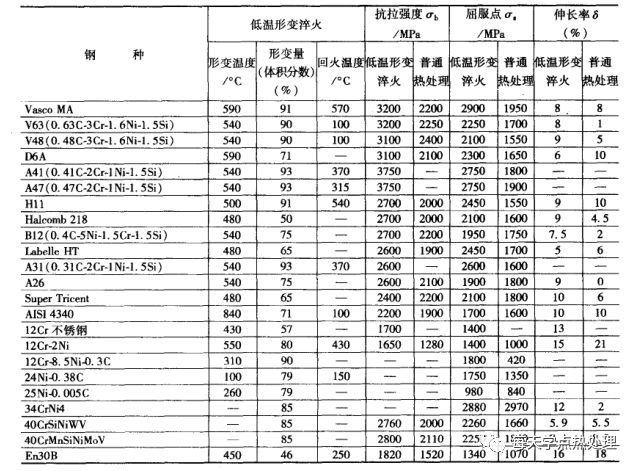

a. 拉伸性能。一般情况下,低温形变淬火比普通淬火能提高强度300-700MPa。表6,列出了一些钢的低温形变淬火钢的拉伸性能数据。

▼表6 低温形变淬火钢的力学性能

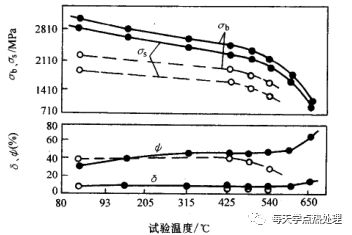

低温形变淬火不仅能提高钢的常温力学性能,还能提高其高温性能。见图16。

▲图16 Vasco MA钢低温形变淬火

和普通淬火的高温瞬时抗拉强度

(●-91%形变淬火,550℃ ○-普通淬火,580℃回火)

b. 冲击韧度。目前低温形变淬火对钢的冲击韧度的影响规律尚无一致认识。有的实验结果表明低温形变淬火可提高某些钢的冲击韧度,部分实验结果认为没有影响,还有的实验结果正好相反。在≤0.4%C(wt)范围内,钢经低温形变淬火冲击值普遍比普通淬火低。

c. 疲劳性能。在一般情况下,钢的疲劳性能极限随钢的静拉伸强度的提高而降低。当抗拉强度<1000MPa时,疲劳极限与抗拉强度的比值在0.5-0.6之间,当抗拉强度达到1500MPa高强度状态时,疲劳极限与抗拉强度比值变降低到0.3-0.4,而抗拉强度到2000MPa的超高强状态时,疲劳极限与抗拉强度之比仅为0.3。通常认为:疲劳极限σ-1与抗拉强度σb与断面收缩率ψ间的关系为σ-1=ψσb,低温形变淬火在提高钢的强度的同时,能使塑性指标基本不变。所以,最终表现是疲劳强度得到了相应提高。

d. 延迟断裂倾向。强度在1200MPa以上的高强度钢,在含H2的介质中经受静载荷所引起的应力在屈服强度以下,当经过一定的加载时间后会突然脆断,这就是延迟脆断现象。而低温形变淬火能显著改善钢的延迟脆断性能。

e. 断裂韧度。低温形变淬火对断裂韧度的影响比较零乱,因不同刚才而异,难以做出一致结论。

f. 各向异性。低温形变淬火钢的力学性能具有方向性,尤其塑性韧性指标方向性明显,横向低于纵向。