双相钢(dualphase steel)

显微组织主要由铁素体和马氏体所组成的低合金高强度钢。严格来说,双相钢的组织不只是两个相。通常所得到的双相组织中的铁素体和马氏体,都不是单相的。因为生产条件下得到的铁素体和马氏体,不可避免地都要发生脱溶,在其中形成碳化物;在马氏体区内必然还有少量的残留奥氏体;在铁素体区内有时也会有孤立的块状残留奥氏体存在。此外,工业用双相钢组织中有时还会有少量的贝氏体,或者少量的珠光体;在微合金化的双相钢中,尚有合金碳化物或合金氮化物。因此,工业生产中实际双相钢的组织是复杂多相的。在忽略铁素体和马氏体中的脱溶物以及组织中的其他相的前提下,定义铁素体和马氏体为两个主要组成相的钢叫双相钢。铁素体一马氏体双相钢的出现,是20世纪60年代以来人们对马氏体型相变和复合材料力学性能研究取得新进展以及汽车工业发展需要的结果。1968年美国人麦克法兰(.McFarland)提出了第一个双相钢专利。1975年之后,双相钢的研制和开发一直处于低合金高强度钢发展的前沿。

分类 根据得到双相组织的方法,双相钢分为热处理双相钢和热轧双相钢。根据钢制品用途,双相钢分729shuang双为冲压型双相钢(主要指钢板)和非冲压型双相钢(包括棒材、线材、钢筋和钢管等)。根据合金化的程度,双相钢既可以是低碳非合金钢,也可以是低碳低合金钢(碳含量小于0.15%,通常小于o.10%),这主要取决于得到双相组织的方法。

合金化特点一般双相钢中合金元素的含量不高。合金元素的种类也不多。所使用过的主要合金元素包括硅、锰、铝、磷以及铬、钼、钒、铌、稀土元素等。大部分双相钢是碳锰、碳锰硅、碳锰铬、碳锰钒、碳锰铌、碳锰硅铬钼系等,只是在满足热轧得到双相组织工艺的要求时,才同时加入铬和钼。加入合金元素的主要目的是为了便于获得所希望的铁素体加马氏体的双相组织和改善钢的强度和塑性的配合。为了降低双相钢的成本,已逐渐不用铬、钒、铌、钼等元素。

双相钢中加入硅的主要作用有:(1)扩大Fe%26mdash;Fe3C相图中(%26alpha;+%26gamma; )两相区的温度范围,而且增大相图中A3线的倾斜度,这样就加大了热处理工艺的灵活性,便于控制马氏体体积分数及其碳含量,从而有利于保持双相钢强度、塑性等性能的稳定性和重现性。(2)在连续的铁素体基体中,可促进马氏体呈细密纤维状分布,得到纤维型双相组织,保证双相钢获得良好的强化效果以及强度和塑性的良好配合。(3)加速碳向奥氏体的富集,使铁素体得到净化,免除间隙元素碳显著的固溶强化,提高铁素体的延性。(4)阻止淬火过程中在铁素体一马氏体相界形成粗大碳化物,从而使铁素体一马氏体相界有良好的原子配置。(5)硅由于提高碳的活度,加速先共析铁素体的形成,使未转变的奥氏体进一步富碳,从而提高其淬透性,使热轧双相钢易获得所需的双相组织。(6)固溶在铁素体中的硅有固溶强化作用,可增大加工硬化速率和给定强度下的均匀伸长率和总伸长率,使钢的综合力学性能提高(如2%硅钢),但硅含量也不能过高,以免形成低熔点的复合氧化物,影响钢的表面质量。

铝在双相钢中的作用与上述硅的作用((1)至(4)项)类同。双相钢中加入适量的磷(%26lt;O.2%),对改善热处理双相钢的综合力学性能具有良好的作用;加入O.09%的磷,可使含锰双相钢的加工硬化速率明显提高,其效果与加入2.O%的硅相当。

锰是双相钢中常用的合金元素。它可有效地增大奥氏体的淬透性,因而可降低获得双相组织所必须的冷却速率。锰还可降低铁素体中的固溶碳量,从而提高双相钢的延性。

合金元素铬可增大奥氏体的淬透性,降低铁素体的屈服强度,有利于获得低屈服强度的双相钢。此外,钼、钒、铌等元素在双相钢中的作用主要是增大奥氏体730的淬透性。它们还可在铁素体中形成各自的碳化物(或氮化物),这样,在铁素体塑性有一定损失的情况下,可以补偿一部分强度。

双相钢中的碳含量,直接影响双相钢中马氏体的体积分数和马氏体的碳含量。一般双相钢碳含量多在O.1%以下,以便得到工业上常用的马氏体体积分数和适宜的马氏体碳含量。

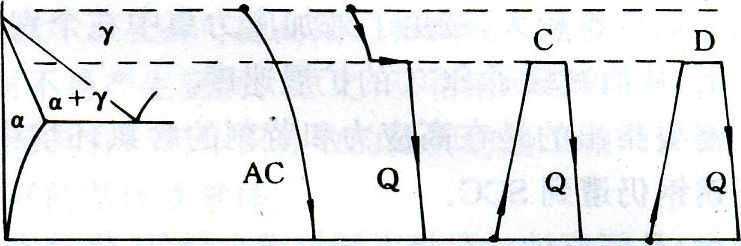

图l双相化热处理工艺或轧制工艺及

其所得双相组织的类型(示意图)

Ac一空冷;Q一淬火

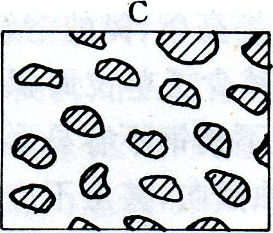

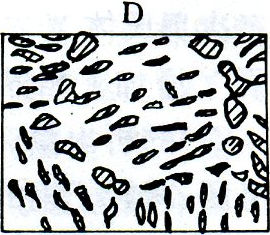

获得双相组织的方法 铁素体一马氏体双相组织,可以通过在(%26alpha;+%26gamma; )两相区加热后冷却的双相化热处理,或者通过直接热轧而得到。钢中合金元素或原始组织的不同,双相化热处理工艺或热轧工艺的不同,都会明显影响或改变双相组织的形态和马氏体与铁素体的相对量。图1所示为获得不同类型双相组织的基本工艺方法。借助铁碳相图,低碳低合金钢分别采用图中A、B工艺和C、D工艺双相化热处理以后,可得到A、B、c、D相应4种特征的双相组织。由于低碳非合金钢奥氏体的淬透性小,采用A工艺难以获得双相组织。而低碳低合金钢,采用上述4种工艺,原则上都可在铁素体上控制得到不同量的马氏体。随钢中碳及合金元素含量的增多,奥氏体的淬透性越大,双相化处理最后冷却阶段的冷速即可相应减小。图中的显微组织示意图,画影线的区域表示马氏体,白色基体表示铁素体。A、B两类双相组织均为不规则的块状马氏体区分布在铁素体的基体上。A类组织由%26gamma; 单相区连续空冷至室温而得到,在通过(%26alpha;+%26gamma; )两相区的过程中首先形成铁素体,剩余的具有足够大淬透性的奥氏体,在随后冷却时转变成马氏体。B类组织的获得与A类稍有不同,由%26gamma; 区冷至(%26alpha;+%26gamma; )两相区后,在给定的特定温度保温一段时间,以便于控制一定数量的铁素体,之后剩余的富碳奥氏体在淬火时转变成马氏体。这种方法常称为阶梯淬火。c类组织,由(%26alpha;+珠光体P)的原始组织加热到(%26alpha;+%26gamma; )两相区,保温后淬火而得到。这种方法用得最早,英、美文献中常称之为亚临界退火。这类双相组织中的马氏体区多呈岛状或由岛连成的网状,这要取决于加热的温度和时间。D类组织,以淬火态的低碳板条马氏体(M)为原始组织,加热到(%26alpha;+%26gamma; )两相区给定的温度,保温后再次淬火而得到。这种方法称为双淬火或中间淬火。这类组织中的马氏体,多呈细密的纤维双shuana状。以上4类组织都是通过专门的热处理而得到的,即通常所说的热处理双相钢。借助图1中A、B两种工艺曲线,也可定性说明热轧双相钢中双相组织的获得方法。如工艺A,假定曲线中A点所示温度为终轧温度(当然终轧温度也可以在(%26alpha;+%26gamma; )两相区),然后连续空冷到室温,这便是热轧一空冷双相钢:又如工艺B,假定B点所示温度为终轧温度(同样,终轧温度也可以在(%26alpha;+%26gamma; )两相区),然后采用由计算机控制的给定的不同方式阶梯冷却工艺冷至室温,这便是热轧一控冷双相钢。总之,上述基本工艺方法皆适用于冲压型或非冲压型双相钢(热处理或热轧类)。需要根据钢的成分、工艺设备等条件的不同,分别选取不同的方法。总、的原则是,钢中增大淬透性的合金元素含量越多,获得双相组织的冷速就可减慢。或者说,只要具备足够大的冷速条件,就可减少钢中合金元素的含量。

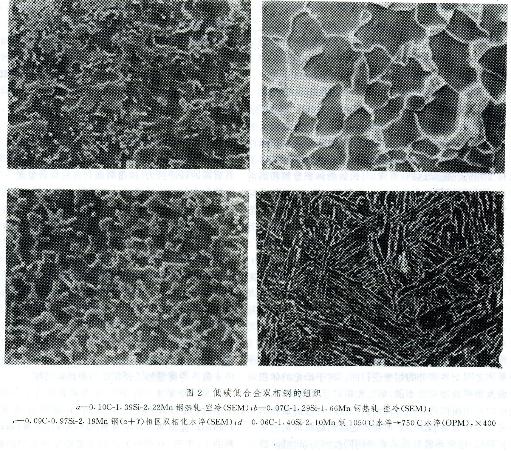

组织和性能 由低碳低合金双相钢所获得的与图1相应的4类双相组织的金相形态如图2所示。图2a、b、c为扫描电镜(SEM)照片,试样经4%HN03一c2H50H溶液浸蚀;图2d为光学显微镜(OPM)照片,试样经1:1的1%K2S2O5一H2O与4%C6H3O7N3一C2H50H溶液浸蚀。照片中暗灰色基体均为铁素体,基体上分布着块、岛状马氏体(a~c),或纤维状马氏体d。在透射电镜下观察,马氏体岛、块或纤维,可以是板条马氏体,也可以是内孪晶马氏体,这主要取决于奥氏体的碳含量。当冷却速度较小时,马氏体中还会有细小的碳化物脱溶。在铁素体中,特别是靠近马氏体的区域,存在由马氏体相变体积效应所导致的高密度位错。随着马氏体体积分数增多,位错密度增加,这些位错呈现脆状结构或位错缠结。此外,铁素体中还会有细小碳、氮化物的脱溶物。这些细小的脱溶物多是在为得到双相组织的冷却过程中形成的。双相组织中或多或少存在的残留奥氏体有3种形式。它可以同马氏体岛块共存,也可以在板条马氏体的板条间形成薄膜状,还可以是孤立存在于铁素体中的细小颗粒。这种细小的残留奥氏体粒子,对外加应力敏感,经百分之几的塑性应变即可使其转变成马氏体,表现出一定的相变诱导塑性效应(见相变诱导塑性钢)。在热轧一空冷或热轧一控冷双相钢组织中,有时因奥氏体的淬透性不足,还会产生少量的珠光体或贝氏体,形成所谓复相钢。在通常情况下,除了残留奥氏体以及马氏体和铁素体中上述那些脱溶物外,主要组织的是强韧的马氏体(板条马氏体)和塑性良好的铁素体。为了得到所希望的双相组织,可以通过控制马氏体的数量、尺寸、形状和分布,以及每个相的性能来达到。首先,马氏体的体积分数和形貌,在控制双相钢的力学性能方面起着主要的作用。马氏体体积分数必须超过一个下限,不然就没有足够的强化效果;它还必须低于一个上限,否则在第二相颗粒(马氏体)断裂时,将直接导致双相组织的断裂。如果马氏体体积分数处于最佳范围(工业上多为10%~30%不等),裂纹的传播将会大大被推迟,这样基体就可以进一步加工硬化并承担传输载荷。假如马氏体颗粒足够小(1%26ldquo;m数量级或更小),而且颗粒间距也是如此的小,这样,随着加工硬化的增大,基体的屈服应力增大。如果第二相马氏体是纤维状而不是岛块状,那么载荷的传输将是最有效的。因为载荷的传输是靠沿着颗粒和基体之间交界面处的切变进行的。对于给定的体积分数及相同的颗粒数来说,第二相颗粒呈纤维状时,可利用的界面面积将是相对较大的。其次,理想的双相组织应当是在连续基体中分布着不连续的随机取向的第二相颗粒。这将导致材料具有各向同性的力学性能。因732为大多数的工程材料是希望各向同性的。否则,如果马氏体贯穿基体呈连续分布,这样在塑性形变的早期阶段就会引起第二相颗粒的断裂,以至铁素体的塑性也难全部发挥出来。第三,为了得到强韧性配合较好的位错型板条马氏体,希望相应于马氏体体积分数的奥氏体中的碳含量保持在大约O.3%(一般宜不超过0.4%),与此同时,钢的平均碳含量要足够的低,通常以0.1%以下为宜。因为,高的碳含量,将利于形成韧性较差的内孪晶型片状马氏体。而且,还希望在马氏体板条之间有残留奥氏体的薄膜,以利于进一步改善韧性。第四,纤维状马氏体与铁素体界面间原子配置情况的研究表明,该界面上的原子存在着K%26mdash;S(KypjIIOMOB%26mdash;Sachs)位向关系,有着良好的原子配置状况。这种应当属共格的低能界面比起原子配置不规则的高能界面将难以被破坏。从而可提高第二相颗粒与基体分离所需的功,而不易产生空洞。总之,双相钢所希望的显微组织应当是具有一定体积分数的强韧的第二相马氏体和塑性良好的基体铁素体。

双相钢引人注目的拉伸力学性能特点是:(1)连续屈服。应力一应变曲线呈光滑的拱形,无屈服点延伸。这就避免成型零件表面起皱,从而不需要附加的精整工序。(2)高的加工硬化速率。尤其是初始的加工硬化速率(d%26sigma;/d%26xi;)。这样,只需5%以下的应变,就可使双相钢的流变应力达到500~550MPa,与通常低合金高强度钢的屈服强度相当。(3)低的屈服强度。这使冲压件易于成型,回弹小,同时冲压模具的磨损也小。(4)高的抗拉强度。由于屈服强度低、抗拉强度高,屈强比就小。这样,构件成型时强度低,成型后强度高。成型后的构件具有高的压溃抗力、撞击吸能和高的疲劳强度。(5)均匀伸长率和总伸长率大。与同样强度的低合金高强度钢相比,双相钢的均匀伸长率和总伸长率要高1/3或1倍。因而双相钢具有高的综合力学性能(抗拉强度与伸长率的乘积值大)。正是由于双相钢具有这些力学特征,特别是高的加工硬化速率与大的伸长率的配合,使得双相钢的成型性比固溶强化或脱溶强化的低合金高强度钢要好得多。另外,双相钢的加工硬化指数(%26rdquo;)值,特别是均匀变形初始段的%26rdquo;值(双%26rdquo;值的n。值),几乎相当于一般低合金高强度钢n值的2倍。n值表征了材料均匀变形阶段的平均加工硬化效应。它与材料的加工硬化速率有密切关系(n%26mdash;dln%26sigma;/ln%26xi;)。工程上可将,n值作为衡量加工硬化能力的粗略尺度。

应用与发展自1975年美国通用汽车公司开始工业试制双相钢,到1984年美国人托马斯(G.Thomas)提出第1个非冲压型双相钢(钢棒、钢丝)专利的10年间,双相钢的产品主要限于冲压用的钢板,以满足汽车工业发展的需求。冲压型热处理双相钢是将热轧板或冷轧板重新加热到(%26alpha;+%26gamma; )两相区,保温一定时间,以一定速率冷却,得到希望的双相组织。这种工艺可在周期批量退火炉中进行,也可以在连续退火炉中进行。冲压型热轧双相钢是把板坯(或连铸坯)经高温粗轧后,在(a+7)相区给定温度终轧,然后急冷到马氏体转变点以下或在珠光体转变与贝氏体转变之间过冷奥氏体的稳定区(常称卷曲窗亡1)i生行卷取,以得到所要求的双相组织和性能。冲压型双相钢的生产主要集中在美国、日本,加拿大以及意大利、法国和前联邦德国几个西欧国家也有生产。中国从20世纪70年代后期开始研究双相钢,80年代中、后期试制热轧双相钢和热处理双相钢板。冲压型热处理双相钢,多用于汽车的小变形冲压构件,如车门内、外板等。冲压型热轧双相钢多用于汽车的运动构件和安全构件,如车轮,大梁、保险杠等。

非冲压型双相钢自80年代中期问世以来,发展较快。已在工业生产中得到较多应用的是热轧一空冷或热轧一控冷双相钢。主要包括钢棒,高速线材,钢筋和无缝钢管等。其中钢棒和高速线材目前主要用于非淬火高强度(8.8级以上)紧固件的生产。非冲压热处理型或热轧一控冷双相钢线材,多用于进一步加工成非铅浴淬火的高强度钢丝。中国非冲压型双相钢热轧一空冷钢棒(%26phi;12~25mm)和热轧一控冷高速线材(巾5.5~12mm)的生产已具有工业生产规模。热轧一空冷(控冷)双相钢钢筋(%26phi;25mmⅣ级)和小规格薄壁无缝钢管的生产也已具有工业生产潜力。国际上,印度能生产双相钢热轧钢筋(%26phi;12mm)。其他国家尚未见有关非冲压型双相钢工业规模生产的报导。

原文出处:http://www.josen.net/Dual-phase-steel.html