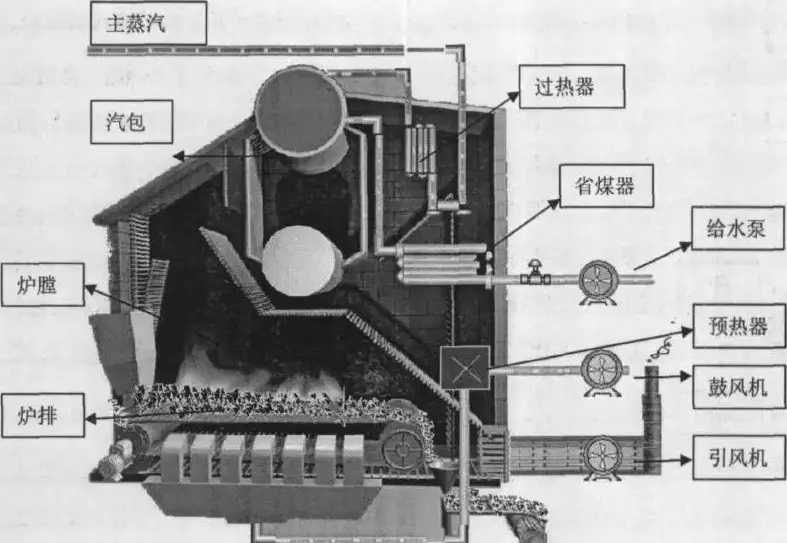

锅炉是一种能量转换设备,在其运行过程中常常会出现腐蚀问题。锅炉腐蚀会使金属的有效厚度减薄,破坏了金属内部金相组织,金属的力学性能变差,承压能力降低,造成锅炉的使用寿命缩短,以至提前报废。锅炉腐蚀可能会造成炉管穿孔泄漏,甚至发生锅炉爆炸等事故,严重威胁人身和设备安全。

1.溶解氧腐蚀:钢铁氧腐蚀属于电化学腐蚀,铁和氧形成两个电极,形成腐蚀电池,铁在电池中不断的失电子,氧不断得到电子,所以铁是阳极,氧是阴极,铁不断被消耗,不断被腐蚀,形成溶解氧腐蚀。

2.游离二氧化碳腐蚀:水中能够溶解二氧化碳生成碳酸使水呈酸性,水中氢离子的浓度不断增大发生氢去极化腐蚀。二氧化碳腐蚀,从腐蚀电池角度来看是氢的去极化腐蚀。

3.沉积物下腐蚀:锅炉内部的金属表面存在结垢时,结垢底下易发生腐蚀,这种腐蚀称为沉积物下腐蚀,其主要包括:酸性腐蚀和碱性腐蚀。

4.灰致腐蚀:在高温条件下,锅炉中的炉灰形成低熔点的化合物,在锅炉炉管表面凝结形成熔融层,这样就会使原有的氧化层保护膜失效,从而造成炉管材料的氧化腐蚀。

5.露点腐蚀:燃烧生成SO2、SO3,当换热面的外表面温度低于烟气露点温度时,在换热面上就会形成硫酸雾露珠,导致换热面腐蚀。

重防腐涂层是一种高官能度双组分热固性聚合物涂层,其分子交联主要是以醚键方式(C-O-C),醚键是一种极强的化学键,与环氧树脂相比不含羟基,与乙烯基酯相比又没有酯键,因此能够经受水解和酸的侵蚀。并且该涂层在锅炉腐蚀防护方面还具有以下优势:

1.极好的粘着强度和粘结力;

2.可耐受众多种类的腐蚀性化学品,包括强酸、强碱、气体、溶剂和氧化剂;

3.极好的耐热循环性-40至400℉(-40至204℃);

4.抗磨损性能好;

5.耐受飞灰和颗粒物的冲击;

6.减少积灰。

为了更为便捷、高效地服务于企业用户,我们创新性的利用互联网技术将广大用户关注的设备问题及解决方案创建“索雷大数据库”,并借助AR智能技术指导用户实施快速维修,实现了第一时间为用户提供科学、合理的解决方案和作业规范。

腐蚀是火力发电厂中常见的故障。 腐蚀的初始阶段, 没有明显的现象或其泄漏量和范围都小, 对于故障的部位不好确定和判断。一般要经过几天或更长时间泄漏程度才会逐渐增大,同时局部的泄漏会冲刷周围邻近的管壁, 造成连锁性破坏, 危及到整个锅炉运行的安全。

四管爆漏是火力发电厂中常见、 多发性故障, 而管道的腐蚀常常中四管泄漏的重要原因。 大部分管道腐蚀的初始阶段, 其泄漏量和范围都不大, 对于故障的部位不好确定和判断。 一般要经过几天或更长时间泄漏程度才会逐渐增大, 发展成为破坏性泄漏或爆管,严重威胁着火力发电厂的安全稳定运行, 故本文对锅炉四管腐蚀的原因进行了分析并根据相应的原因提出了一些建议。

随着我国电力工业建设的迅猛发展, 各种类型的大容量火力发电机组不断涌现, 锅炉结构及运行更加趋于复杂, 不可避免地导致并联各管内的流量与吸热量发生差异。 当工作在恶劣条件下的承压受热部件的工作条件与设计工况偏离时, 就容易造成锅炉爆管。

水冷壁、 过热器、 再热器、 省煤器的管子, 在承受压力条件下的破损, 均称为爆管。 发生爆管的根本原因, 归纳起来有以下各点:

1、 升火、 停炉操作程序不当, 使管子的加热或冷却不均匀, 产生较大的热应力。

2、 运行过程中, 汽压、 汽温超限, 或热偏差过大, 使管子蠕胀速度加快。

3、 运行调节不发, 如使火焰偏斜、 局部结渣、 尾部再燃烧等, 都会导致局部管子过热。

4、 负荷变动率过大, 引起汽压突变, 使水循环不正常(变慢、 停滞) , 使管子过热或出现交变应力而疲劳破坏。

5、 飞灰磨损是导致省煤器爆管的主要原因。 燃烧器出口气流偏斜, 出现“飞边” 、“贴壁” 现象, 使水冷管磨损, 是引起水冷壁爆管的原因之一。

6、 管壁腐蚀或管内积盐。 当给水含氧量较高, 或水速过低, 常引起省煤器内壁点状腐蚀而爆管; 锅水品质不合格、 饱和蒸汽带水, 造成过热器管内积盐, 导致管壁过热而爆管; 高温腐蚀是引起过热器和水冷壁爆管的原因之一。

7、 制造、 安装、 检修质量不良。 如管材质量不良或管子钢号用错; 管子焊口质量不合格; 弯头处壁厚减薄严重; 管内有异物使通道面积减小或堵塞; 检修时对已蠕胀超限的管子漏检, 已经磨薄的管子没有发现等。

1)锅炉管在锅炉运行或停用期间由于大气中氧溶入或在静止的含氧水中浸泡较长时间 , Fe3O4膜被氧化为 Fe2O3 形成含孔隙的膜, 构成小阳极大阴极, 将产生氧腐蚀很快形成孔蚀.

2)蚀孔一旦形成 便改变了炉管状态, 在高温运行条件下 , 蚀孔中的腐蚀产物起到积垢作用 , 由于局部导热能力变差 造成局部温升 , 进而引 起碱浓缩, 导致碱腐蚀 .