45#钢管冷轧开裂原因分析

Analysis on cold-rolling cracking reason of 45 steel tube

45#钢在冷轧过程中出现纵向局部开裂的现象。 利用光学显微镜、显微硬度计、SEM 和直读光谱等设备分析 45 钢圆钢和开裂管的化学成分、显微组织、断口形貌和显微硬度。 利用冷轧 45 钢加工硬化函数曲线对轧制的钢管变形参数进行计算。 结果表明,45#钢圆钢在穿孔及轧制后发生明显加工硬化降低了韧性及塑性, 冷轧钢管的变形量过大导致产生较大的内应力造成在轧制时开裂。 采用再结晶退火可消除钢管加工硬化, 合理设计钢管轧制变形量提高了钢管质量, 避免了管体开裂。关键词: 钢管; 轧制; 加工硬化; 开裂。

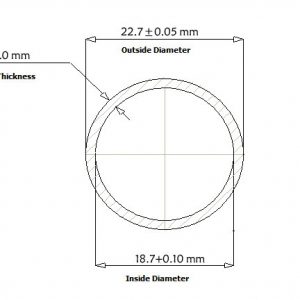

45#钢为优质碳素结构钢, 硬度不高易切削加工,且调质处理后有较好的综合力学性能, 广泛用于各类重要的结构零件。 45 钢制成的无缝钢管用来制造机械零件,如汽车、拖拉机的受力零件, 需要承受拉伸、压缩、弯曲和振动冲击多种作用力, 必须保证足够的强度和刚度。 某厂生产的 45号无缝钢管, 规格为24.5 mm×4.6 mm,生产工艺为:圆钢坯料→加热穿孔→酸洗→润滑→冷轧→去油→矫直→切管→无损探伤。 在冷轧时出现纵向局部开裂的现象, 废品率达到了 70% ,本文作者为了确定开裂原因在典型的开裂管及管坯上取样, 分析化学成分、显微组织、 断口 形貌和组织的显微硬度, 并对开裂原因进行了分析研究[1]。

1 理化检验与 分析

1. 1 宏观检验与微观形貌观察

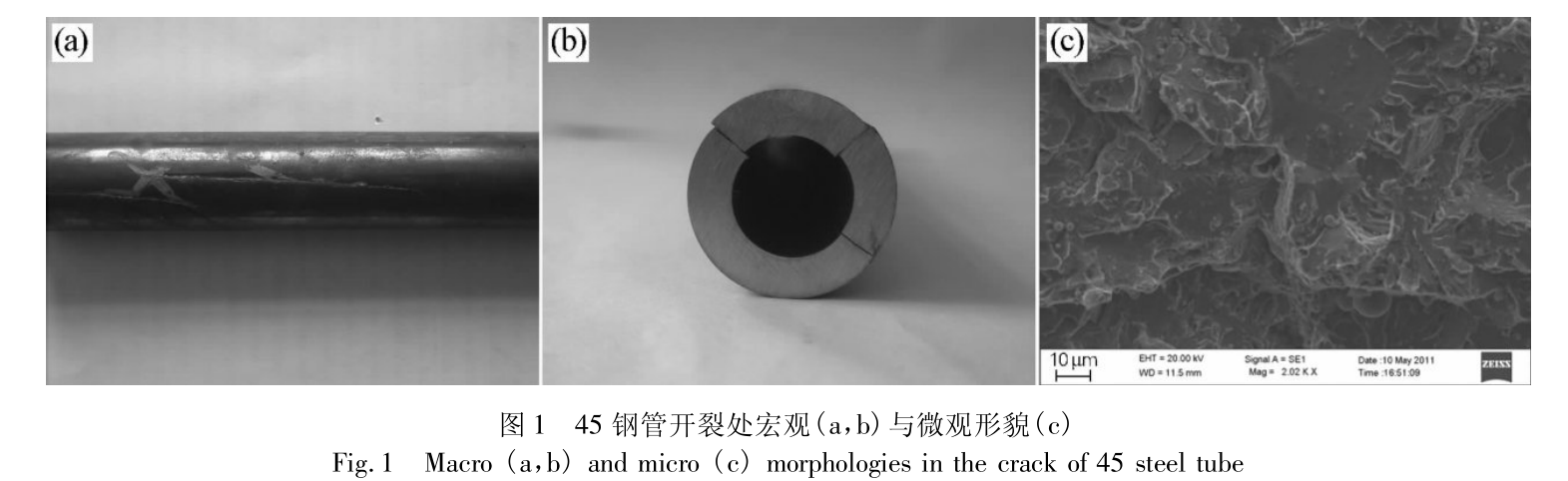

选取一段具有典型裂纹的开裂管观察宏观特征如图 1 所示, 裂纹沿管体纵向 局部分布, 长度为 60 ~70 mm,与管件轴线成 15°左右的夹角, 管体表面没有明显划伤的痕迹。 裂纹穿透了管壁, 形成穿透型裂纹, 见图1(a) 、(b) 。 在 EVO18 德国 ZEISS 扫描电子显微镜下观察裂纹处形貌,钢管断裂形貌的多个平齐的断裂面有解理特征,具备明显的脆性断裂特征,见图 1(c) 。

1. 2 材料成分测试

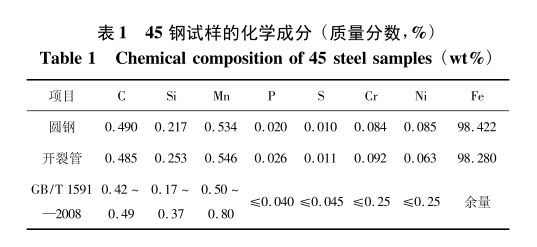

在圆 钢 坯 料 及 开 裂 管 体 上 切 取 试 样, 采 用BrukerQ4170 型直读光谱仪检测 两个试件的化学成分, 结果见表 1, 对比 GB /T 1591—2008《低合金高强度结构钢》可以看出, 两个试件的碳含量接近国标碳含量上限, 其它合金成分在国家标准要求的范围内。

1. 3 显微组织检验

对圆钢及开裂管沿横、纵截面进行取样, 经研磨、抛光、腐蚀后, 在 Leica DM4000M 型金相显微镜下观察组织。 圆钢和开裂管的组织都为铁素体和珠光体,根据圆钢及开裂管中铁素体及珠光体的数量比例可知, 其碳含量在普通 45 钢碳含量的上限, 这与材料化学成分检验结果一致。 圆钢组织为珠光体及呈网状分布和 少 量 针 状 的 铁 素 体, 表 层 有 轻 微 脱 碳 层, 见图 2(a) 、(b) 。 开裂管组织为片状珠光体及呈白色网状、针状和块状分布的铁素体, 表层有轻微脱碳层且在组织内部有裂纹, 见图 2(c) 、(d)[2]。

1. 4 硬度检验

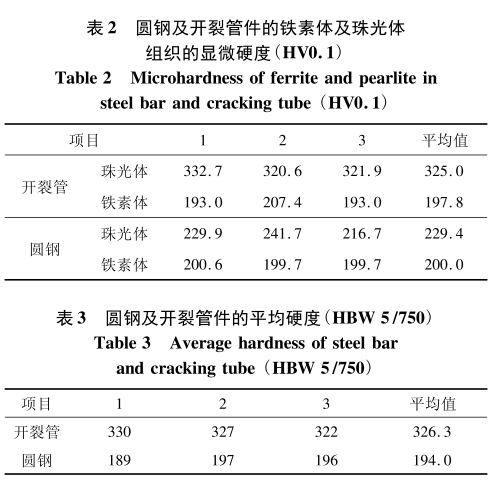

为了检测圆钢经过加热穿孔及冷轧后管材中组织的硬度变化, 采用 MH-6 型显微硬度计分别检测圆钢和开裂管件中 铁素体及珠光体的显微硬度, 结果如表 2 所示。 为了比较圆钢与开裂管的整体硬度变化,采用数显布氏硬度计检测其平均硬度, 结果见表 3。

2 分析与 讨论

2. 1 裂纹形态及原因分析

对圆钢及开裂管的化学成分进行检测可知, 其碳含量在国标 45 钢碳含量的上限。 碳含量增加组织中珠光体过多, 降低了钢的脆断强度, 增加了钢开裂的倾向性 [3] 。 由宏观观察裂纹为穿透型裂纹, 是金属单元受到复杂多向应力后塑性变形超出管材强度极限被剪切断裂, 在裂纹边缘和端部出现的翘曲变形是残余拉应力导致。 由微观形貌观察和显微组织检验发现断口有解理特征且在组织内 部有穿过珠光体组织的裂纹,为明显的穿晶断裂。 钢管在穿孔后和冷轧时产生了大量的塑性变形, 晶格畸变严重, 晶粒内 部位错急剧增加, 粗糙度和驻留滑移带大量形成之后, 晶粒本身强度下降, 裂纹容易从晶粒内部萌生, 进而成为穿晶断裂。由硬度检验可知,由表 2、3 的数据可知开裂管件硬度比圆钢高 132.3 HBW,且开裂管件中的珠光体硬度比圆钢高 95.6 HV0.1,铁素体硬度并没有明显变化。 塑性变形造成的加工硬化使钢管的硬度提高同时塑性、 韧性下降[4]。

2. 2 轧制工艺分析

由金属学知识可知, 抗拉强度等于 3.5 倍的布氏硬度。 文献[5] 表明, 冷轧 45 钢加工硬化的函数曲线为: S = 660.39x 0.7528 , 其中: S—抗拉强度, x—延伸系数, x =1 /(1 - Z) , Z—冷轧的断面收缩率。 根据上述关系, 本试验中的穿孔毛管规格为 51mm × 5.5 mm,冷轧管的规格为24.5 mm × 4.6 mm, 可知冷轧的断面收缩率 Z = 63.4% , 延伸系数为 x = 2. 732, 抗拉强度 S = 1406.63 MPa, 理 论 上 轧 制 后 钢 管 的 硬 度 为401.7 HBW, 而检测的开裂管硬度为 326.3 HBW。 说明该公司指定的变形量过大, 在钢管中产生了较大的内应力, 导致轧制时开裂。

3 改进措施及效果

3. 1 改进措施

为了消除穿孔后加工硬化的影响采取再结晶退火工艺。 由于本批钢材碳含量接近 45 钢国标的上限, 珠光体相对较多钢材的硬度较高, 又因为珠光体的硬度与其片层间距有关, 其片层间距越大硬度越低, 退火时的冷却速度越慢, 珠光体的片层间距越大。 所以在轧制前采用再结晶退火工艺提高钢材的塑性及韧性, 消除加工硬化的影响, 再结晶 退火温度为 730 ℃ , 以80 ~100 ℃ /h 速度冷却到 160 ℃ 出炉空冷 [6-9] 。在满足钢管的强度及硬度前提下, 利用冷轧 45 钢加工硬化函数曲线: S = 660. 39x 0. 7528 设计合理的变形量, 较大的变形量会使钢管的强度、 硬度过高, 钢管中产生较大的内应力在轧制或矫直时开裂, 同时也不利于加工与使用。

3. 2 实施效果

通过上述 45 钢无缝钢管轧制开裂原因分析, 将40 mm × 5. 5 mm 规格的 穿孔毛管轧制 成规格为24.5 mm ×4.6 mm 的成品管, 此时钢管的断面收缩率 Z = 51.7% , 比采用 51mm × 5.5 mm 规格的穿孔管轧制的成品管变形量减少了 12 个百分点, 并在冷轧前将毛管进行上述的再结晶退火工艺。 经过对后续45 钢无缝钢管的生产跟踪, 管体材质得到改善, 检测成品管的硬度约为 256 HB, 再未出现管体轧制开裂现象, 从而证明改进措施是有效的。

4 结论

1) 钢管碳含量接近国家标准上限且珠光体过多,晶格畸变严重, 裂纹从晶粒内部萌生形成穿晶断裂, 断口呈脆性。 钢管的整体硬度达到了 326. 3 HBW, 组织中珠光体硬度达到 325. 0 HV0. 1。

2) 45 钢圆钢在穿孔及轧制后产生的加工硬化现象降低了钢材的韧性及塑性, 同时钢管的轧制变形量过大达到了 64. 3% , 使得在钢管内部产生较大的内应力导致在轧制时开裂。

3) 为了消除钢管的加工硬化现象采用再结晶退火工艺: 温度为 730 ℃ , 以 80 ~ 100 ℃ /h 速度冷却到160 ℃ 出炉空冷, 并采用 40 mm × 5. 5 mm 规格的穿孔毛管进行轧制, 减小了轧制变形量。 跟踪生产钢管管体质量得到改善, 未出现轧制开裂现象。

参考文献:

[1] 孙维连, 陈再良, 王成彪. 机械产品失效分析思路及失效案例分析[J] . 材料热处理学报, 2004, 25(1) : 69-73.

[2] 李炯辉. 金属材料金相图谱[M] . 北京: 机械工业出版社, 2006:346-347.

[3] 吕世霞. 40Cr 无缝钢管裂纹分析与控制[J] . 天津冶金, 2011(6) :41-42.

[4] 孙维连, 魏凤兰, 李云东, 等. 工程材料[M] . 北京: 中国农业大学出版社, 2006: 86-90.

[5] 姚小娟, 岳 磊. 45 钢钢管机械性能与变形量关系研究[J] . 科技风, 2010(12) : 208-209.

[6] 何建中, 丰小东. 液压支架用无缝钢管轧制开裂原因分析[J] . 北京科技大学学报, 2012, 34(增刊) : 90-92.

[7] 刘春林. 冷拔无缝钢管开裂分析[J] . 宁波工程学院学报, 2007,19(2) : 29-30.

[8] 范文静, 孙维连. Q234B 钢管的断裂失效分析[J] . 金属热处理,2010, 35(7) : 76-77.

[9] 《热处理手册》编委会. 热处理手册[M] . 北京: 机械工业出版社,1978: 220-224.