生产冷轧精密钢管的冷轧管机轧管设备的常见11个故障及排除方法

1.快进、快退会工作,正常送进不会工作:

电磁离合器上面的摩擦片磨损过多,拆卸来增加一片摩擦片就可。

2. 回转箱工作压力不够:

产生原因:1、焊在回转箱端面伐块上面装有一个溢流伐,溢流伐里面装有一个伐芯。伐芯中间有一个小孔。因机油不干净导致伐芯小孔堵住。

排除方法:1、伐心拆出来后,用气泵或嘴吹一下通了就可以了

3.齿轮泵油抽不上:

产生原因:1、主要是冷却油长时间使用,导致油里面的杂物增多,齿轮泵齿轮磨损过快。

排除方法:1、齿轮泵进油口装过滤网。

4.液压工作压力正常,回转送进力量不够:

产生原因:1、主要原因是液压泵里面活塞端面与七角平面磨损过大,导致液压密封不够。

排除方法:1、液压泵重新换一个。2、液压泵打开后磨损的平面用手工研磨,直到磨平后再装到液压泵里面。检查办法,液压泵上面有卸漏孔, 漏油不能过大。

5.芯棒前后串动、拉断造成闷车:

产生原因:1、芯棒卡盘因磨损或人为的卡不紧,导致芯棒前后串动,使压下量猛增、轧制力骤大,轻者出现闷车,重者造成轧辊及其他部件损坏。

排除方法:1、应随时观察,定时检修,及时更换以防止芯棒串动和拉断。

6.机头跳动大:

机头发生跳动轧制的管面缺陷多,产生尺寸偏差大还会导致变形工具磨损加剧。

产生原理及排除方法:这是由于机架下面的滑板磨损过多导致与角尺道轨 间隙太大,需要重新换滑板如角尺道轨有磨损,铜板需要适当加厚。

7.轧辊表面粘辊:

轧制普通碳素钢一般不会粘辊,而轧制含镍的高合金钢如:lCr18Ni9Ti不, 锈钢材料就会粘辊。

排除方法:1、选用合适的冷却油,国内一般选用石蜡油和机油相等数量进行冷却,加大对管子和轧制工具的冷却,其次轧辊孔型不合理,开口度要加大。

8.几何尺寸偏差大:

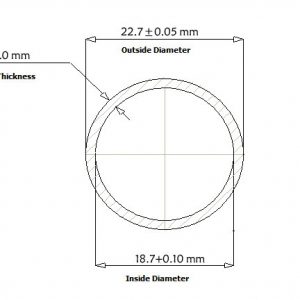

产生原因:1、一般是由于变形工具磨损,压下量调整失控,芯棒尺寸选择未考虑轧后的反弹量,管内径要比芯棒的外径大,不同管材、壁厚和不同轧制工艺的反弹量也不一样,一般内径反弹量在0.1以内。

排除方法:1、轧辊精整段,重新修磨,芯棒位置前后作适当调整。:

9.芯棒磨损过快:

产生原因:1、一般轧制薄壁管不锈钢时。且内孔要求过高时,芯棒磨损较快,芯棒寿命短,其次管子内孔酸洗过程中留下的杂物较多,未冲洗干净。

排除方法;1、芯棒表面镀钛。2、酸洗液要定期更换。

10:管坯与管坯对头切入(俗称背管):

产生原因:1、一般是由于孔型设计不合理,芯棒位置未放准产生很大的轴向力,轧制薄壁管时心杆与管子内孔间隙过大,管坯端面不平齐及压下量过大。

排除方法:1、孔型重新设计,芯杆位置要放准,芯杆尽可能用粗,管坯端面不平要重新切割。

11:过酸洗和欠酸洗:

产生原因:1、过酸洗的钢管表面有斑点甚至凹坑而报废,生产中常见的过酸洗,一般是酸液浓度过低,温度过高,时间过长,浓度过高时间过长,为了洗净局部而其余部分过酸洗。过酸洗的缺陷往往难以挽救应尽力避免。欠酸洗一般酸液浓度、温度过低、时间过短,而未洗干净,可重新酸洗或机械修磨和喷砂处理。

排除方法:1、制定科学、合理的酸洗工艺。

常州仁成金属精密钢管厂是专业的冷轧精密钢管生产厂家: