拉拔工具主要包括拉拔模和芯头,它们直接和拉拔金属接触并使其发生变形。拉拔工具的材质、几何形状和表面状态对拉拔制品的质量、成品率、道次加工率、能量消耗、生产效率及成本都有很大的影响。因此,正确地设计、制造拉拔工具,合理地选择拉拔工具的材料是十分重要的。

根据模孔纵断面的形状,可将普通拉模分为弧线形模和锥形模,如图5-17所示。弧线形模一般只用于细线材的拉拔;拉拔管棒及粗线材时,普遍采用锥形模。

锥形模的模孔可分为四个带,其中工作锥的半锥角α称为模角;2β和2y分别为润滑锥和出口锥的锥角。

(1)润滑锥。

形状近似锥形,长度不应小于工作锥的长度,作用是便于拉拔时润滑剂进入模孔,使金属丝获得充分润滑、减小摩擦力、带走产生的热量及避免金属丝轴线与模孔轴线不重合时划伤金属丝。润滑锥的锥角2β一般为40°~60°.锥角过大,润滑效果不良;锥角过小,在拉拔过程中产生的沉积物、粉末等不易随润滑剂流掉,堆积在模孔中导致表面刮伤等缺陷。

(2)工作锥。

它是拉丝模的关键部位,拉拔时金属在此区发生塑性变形,使金属丝的外形尺寸变形到拉拔后的指定尺寸。它的形状分弧线形和直线形。弧线形工作锥多用于拉拔直径小于1.0mm的金属丝,对大、小道次变形量皆能保持金属丝与模壁有足够的接触面积,利于拉拔。

对较大直径金属丝的拉拔,由于变形区长,制作弧线形工作锥困难,多采用直线形工作锥。直线形工作锥适用于道次变形量大的拉拔。若道次变形量小时,金属与模壁的接触面积小,导致模孔很快磨损,降低模子使用寿命。工作锥的长度取决于金属丝的材质和润滑方法:拉拔软质丝的比硬质丝的短;湿润滑拉拔的比干润滑拉拔的短。

模角α过小会使金属与模壁的接触面积增大,摩擦力及拉拔力增大;模角过大会使金属的变形流线急剧弯曲,附加剪变形增加,拉拔力增大,而且α角越大,模壁单位正压力越大,润滑剂越容易从模孔中挤出,恶化了润滑条件。因此,实际拉拔时存在一个拉拔力较小的合理模角区。对不同金属及合金丝的拉拔,α角的合理区间为5°~10°.

(3)定径带。

由它决定被拉拔金属丝的尺寸及精度,增加模孔的使用寿命。定径带使拉拔力增加。它的长短选择,主要考虑模孔的寿命及拉拔阻力的大小。拉拔粗丝的模孔的定径带比拉拔细丝的长,软质丝的比硬质丝的长,干法拉拔的比湿法拉拔的长。

定径带基本呈柱形,对细丝模,由于磨模孔时必须采用带0.5°~2°锥形的磨针,因此定径带也带有与此相同的锥角。

(4)出口锥。

它可保护定径带不崩裂,防止金属离开模孔时被划伤。中拉和粗拉模子出口锥呈锥形,细拉的呈凹球面形。它的长度一般为1~3mm,锥角2y为60°~70°.出口锥与定径带的连接部分应研磨得十分光滑,以免金属丝通过定径带后由于弹性恢复或拉拔力方向不正时划伤表面。

拉丝模主要采用金刚石及硬质合金制作。

(1)制模用金刚石是已知物质中硬度最高、耐磨性极好、质脆而价格昂贵的制模材料。这种拉丝模很难加工,一般制作丝径1.0mm以下的模子,目前最大金刚石模的孔径已达2.5mm.

(2)制模用硬质合金。采用钨钴类硬质合金,由碳化钨和钴组成。碳化钨坚硬耐磨是合金的“骨架”,钴是黏结金属,增加合金韧性。随着含钴量的增加,合金的密度、硬度、抗压强度、弹性模数、导热性和电阻率均降低,而韧性和抗弯强度升高。随着碳化钨含量的增加,合金的性能正好与上述含钴量增加时的相反。硬质合金具有高耐磨性、耐蚀性及抗碱、抗乳化液及其他润滑材料作用的良好性能。硬质合金拉丝模在各种金属及合金丝的拉拔生产中广泛采用。

(3)其他制模材料。用钢制作拉丝模成本低,加工及修理方便,但它的硬度低,耐磨性差,使用寿命短,20世纪70年代以后,实际上已被硬质合金及金刚石等制模材料所代替。随着拉丝生产的发展,人们在研究开发价廉及使用性能好的新型制模材料,如人造金刚石是其中之一,它的硬度、耐磨性仅次于自然金刚石,优于硬质合金,价格明显低于自然金刚石,是制作拉丝模的良好材料。

人造金刚石模自20世纪70年代开始用于拉丝行业,但当时限于它的制造技术及价格还较贵,仅在有色金属丝及细钢丝的拉拔生产中部分使用。随着人造金刚石制造技术的发展及成本降低,到20世纪80年代,人造金刚石材质的聚晶拉丝模已在粗拉、中拉铜丝、钢丝生产中使用。

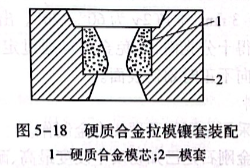

虽然硬质合金具有高的耐磨性和抗压强度,但它的抗张和抗冲击性能较低。在拉拔过程中,拉模要承受很大的张力,因此必须在硬质合金模的外侧镶上一个钢质外套,给它以一定的预应力,减少或抵消拉拔模在拔制时所承受的工作应力,增加它的强度。硬质合金拉模镶套装配如图5-18所示。

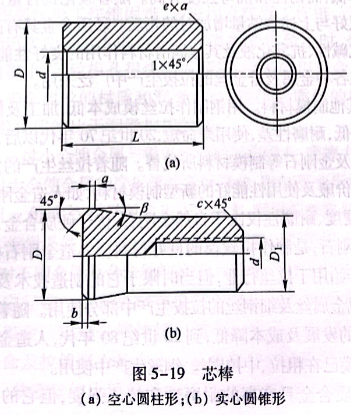

短芯棒分圆柱形芯棒和圆锥形芯棒两种。圆柱形芯棒又分空心的和实心的两类。空心圆柱形芯棒(见图5--19(a))一般用来拔制内径不小于30mm的管材。在拔制内径较小的管材时,由于芯棒直径已很小,要用实心芯棒。

芯棒直径D等于拔制后管材内径,芯棒长度L与直径D大致有如下关系:L/D=1-1.5为了保证开始拔制时芯棒能顺利地被管材带入变形区,芯棒端面一般倒成45°角。使用圆锥形芯棒时,管壁的变形主要在芯棒顶端进行。因此对这种芯棒,正确选择其定径带的长度a及圆锥部分的锥角β很重要。减壁量一定的情况下,β小则减壁区长,摩擦力增加;β大则变形集中,易加剧芯棒端部磨损且正压力的水平分量增加。选择β角要综合考虑各种因素的影响。一般β为8°~13°,常用的是8°~9°.长芯棒直径等于拔后管子内径,芯棒长度应大于拔后管子长度。

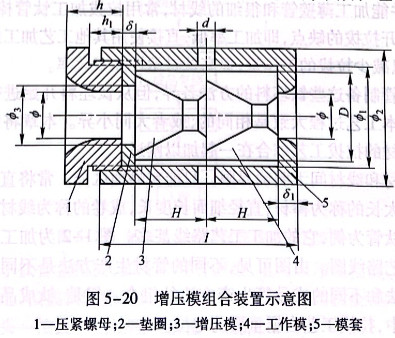

在使用固体粉状润滑剂的拉伸工艺中,为了增强润滑作用,提高线材的质量和产量,采用增压模装置,其效果较为突出。同一般拉伸过程比较,此法操作简单,周期短,生产率高,钛线生产实践证明,它是一种比较有希望的加工方法。

增压模装置是指在拉伸模前安装增压喷嘴的组合模装置(见图5-20).当线材以一定的速度通过拉伸模时,堆放在组合模前

的固体粉状润滑剂被带进增压喷嘴。由于流体动力摩擦原理,增压喷嘴以较大的压力向工作模变形区输送润滑剂,造成自动的增压强制润滑的效果。增压模的模孔直径一般为线材拉伸前直径的1.10倍左右。不同规格组合模套尺寸见表5-7.