近年来出现不少拉拔新工艺,例如辊式模拉拔、超声振动拉拔、旋转模拉拔、无模拉拔、镀层一包套集束拉拔等工艺。

超声振动拉拔时,对拉伸模施以超声振动。它可有效地降低拉伸力,可使振动能转化为热能,使被拉钛丝的温度增高,并有效增加道次的加工率。同时振动时使钛丝受到频繁的打击,接触面引起弹性移动,这有利于减少阻力,有利于增大拉拔速率。日本采用用轴对称的两瓣式振动模拉拔Ti-6Al-4V合金圆丝和方丝的工艺。

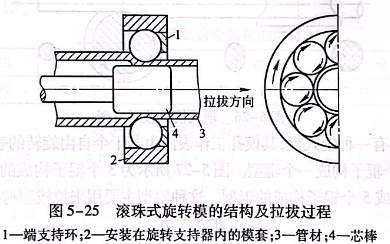

滚珠式旋转模的结构及拉拔过程如图5-25所示。模子的内套中放有模子,外套与内套之间有滚动轴承,通过蜗轮机构带动内套和模子旋转。使用旋转模以滚动代替滑动接触,从而既可使模孔均匀磨损,又可使沿拉拔方向上的摩擦力减小。用旋转模拉拔还可以减少线材的椭圆度,近年来多应用于连续拉线机的成品模上。

镀层-包套集束拉拔工艺是制取钛细丝的工艺。它先将钛丝表面镀一层低碳钢,再将镀好的钛丝集束装入低碳钢钢管内,进行拉拔加工,再进行中间退火并继续拉拔,直至获得最终尺寸,最后酸洗并精整,可加工出5~30μm直径的钛及钛合金细丝。

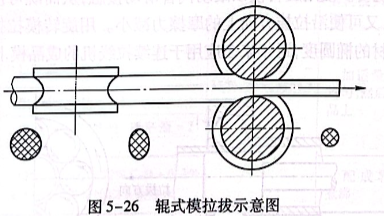

新工艺中最引人注目的是辊式模拉拔。

一般拉拔时用的模具是固定模,拉拔时摩擦力很大,从而带来系列问题,如低的加工率、高的拉拔力、不均匀变形及较严重的模具磨损等。采用辊式模拉拔可克服这些缺点。

二辊式辊式拉模的示意图如图5-26所示。辊式拉模的两组辊子上都有相应的辊形,且均是被动的。

在拉拔时,辊子随坯料的拔制而转动。用辊模拉拔时,其应力应变状态与用固定模拉拔基本一致,区别在于辊式模拉拔时金属材料与辊子间是相对滚动的,表面摩擦力小。因此,三向应力中拉应力下降,压应力上升,使应力状态向提高金属塑性的方向转化。

用辊式模拉拔时,外部摩擦影响较小,可减小拉拔力,增加道次加工率,减少中间退火次数,实现高速拉拔。同时,可在拉拔过程中调节压下,拉拔锥形材,这是用孔模拉拔所不能做到的。辊式模拉拔的不足之处是产品的尺寸精度达不到固定模拉拔的水平。

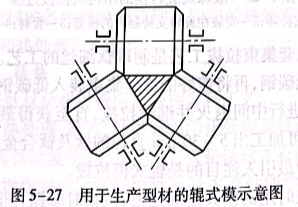

还有一种辊式模,其模孔工作表面由若干个自由旋转的表面所构成,几个辊子构成一个辊型。图5-27所示为3个辊子构成的辊型,也有4个或5个辊子构成的辊型。这种辊型主要用来拉拔型材。

目前,辊式模拉拔在螺纹钢筋、管和异形管、异形丝等方面均获得了成功的应用。辊式模拉拔的进一步发展是将其用于连续拉拔机组,综合发挥连续机组高速和辊模变形程度大的优势,减少冷拔道次,提高生产率。

俄罗斯早已将辊式模工艺应用于拉拔钛线材,并获得成功。其拉拔机的模孔型分别为椭圆和圆形,拉拔时,先使坯料变为椭圆,然后再变成圆形,经历了两次变形过程。我国也从俄罗斯引进了辊式模拉拔机,并成功生产出表面光滑质量好的钛及钛合金丝,可用作眼镜架用丝及特殊焊丝,产品规格有φ2-5mm多种。