本文介绍了用于超厚壁钢管纵向内壁缺陷的超声波探伤方法--变型横波斜射法。探头入射角在小于第一临界角的范围内选择, 利用折射纵波斜射到钢管外壁上产生的变型横波检测钢管纵向内壁缺陷。阐述了超厚壁钢管采用该方法探伤时探头入射角的设计、探伤灵敏度的调整及波形判定, 并通过Ф121mm×36mm 规格钢管的探伤实例验证了此方法的有效性。

在钢管超声波探伤中通常称壁径比t/D∧0.2 的钢管为超厚壁钢管。对此种钢管的探伤, 若采用常规的横波反射法已无法探测其纵向内壁缺陷, 需采用特殊的方法检测。曾发生过未经探伤的超厚壁钻

铤管在使用过程中发现有大量纵向内壁缺陷, 导致项目工期延误, 造成巨大经济损失的情况。因此,亟待研究出一种探测超厚壁钢管纵向内壁缺陷的方法。本研究通过对超厚壁钢管超声波探伤纵向内壁缺陷的大量试验和分析, 利用变型横波探测其纵向内壁缺陷, 使得钢管壁厚的检测范围增大, 经实际验证取得了很好效果。

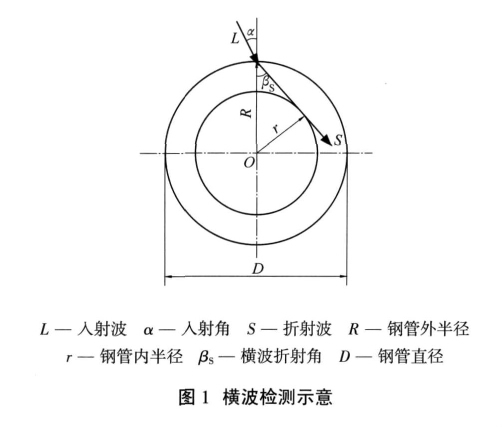

钢管横波反射法探伤是超声波倾斜入射到钢管表面时, 在有机玻璃和钢管的界面上产生折射和波型转换, 且折射波与入射波的方向关系符合斯奈尔定律, 当入射角α 选择在第一临界角αⅠ和第二临界角αⅡ之间时, 钢管中只产生单一横波, 从而实现钢管内外壁缺陷的同时探测。其入射角的选择必须满足以下2个条件: ①声束入射后在钢管中仅产生折射横波(即要求αⅠ≤α<αⅡ); ②折射横波声束能扫查到钢管内壁。横波检测如图1 所示。

所以,单一横波探测钢管时,钢管的壁厚与外径之比至少应满足t/D≤0.2,即折射横波至少应和钢管内壁相切,才能保证钢管内外壁缺陷的同时探测。那么,在探伤t/D∧0.2 的超厚壁钢管时,若入射角选择在αⅠ和αⅡ之间, 则钢管中的折射横波就无法探测到内壁缺陷。

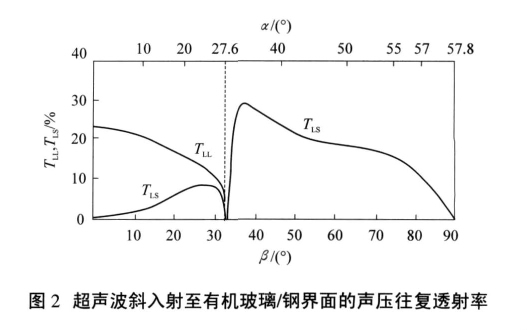

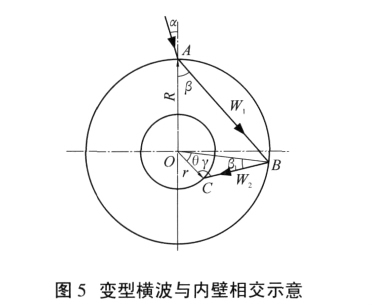

分析超声波倾斜入射时的反射、折射和波型转换现象可知, 当入射角小于αⅠ时, 钢管中的超声波为折射纵波和折射横波同时存在, 折射纵波在钢管外壁上发生波型转换, 产生反射横波(即变型横波)投射到钢管内壁上, 以此来检测超厚壁钢管的内壁缺陷(通过改变探头的入射角可以使变型横波与钢管内壁相切或相交)。

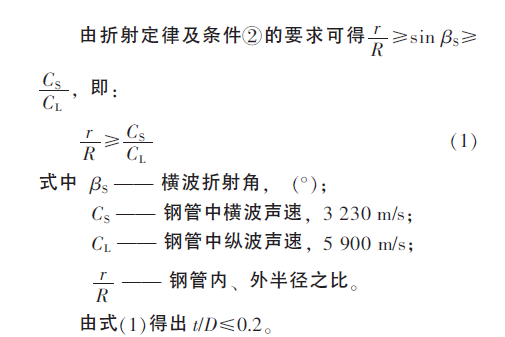

由超声波斜入射至有机玻璃/钢界面的声压往复透射率(图2)可知,当入射角α小于第一临界角(27.6°)时,入射波转换为折射横波的声压往复透射率TLS很低,最高不足10%,即透射到钢管中的折射横波强度很弱,探测超厚壁钢管内壁缺陷效果极差;而入射波转换为折射纵波的声压往复透射率TLL较高,最高约25%[1],这说明在折射过程中大部分能量存在于折射纵波中, 折射纵波在管壁反射后产生的变型横波也具有较高的能量[2], 所以对内壁缺陷的探伤灵敏度明显高于折射横波。用变型横波斜射法检测超厚壁钢管内壁缺陷是一种较为理想的方法, 这在实践中已得到充分证明。

进行超声波探伤最根本的前提条件是确定探头的基本参数, 尤其是探头的入射角, 这对确保探伤结果的准确性至关重要。如前所述, 为了能够实现超厚壁钢管内壁缺陷的检测, 必须减小探头的入射角, 选择入射角在小于第一临界角的范围内, 使变型横波至少与钢管内壁相切(图3), 此时的折射横波强度很弱, 大部分能量集中在折射纵波中。

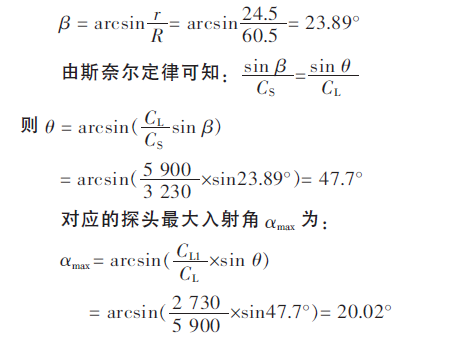

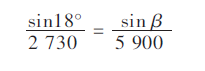

此时有:

式中β——— 折射纵波产生的反射横波(变型横波)

以Ф121mm×36mm 规格超厚壁钢管为例, 由式(2)可得:

式中CL1——— 有机玻璃中纵波声速, CL1=2730m/s。

在分析超声波在超厚壁钢管内传播路径的过程中发现, 采用折射横波与内壁相切的方法设计的探头入射角, 与采用变型横波斜射法设计的探头入射角相等。以下是采用前者设计探头入射角的方法。

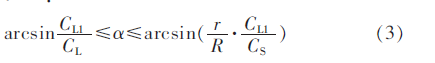

根据超声波探伤理论, 超声波探伤钢管时要保证钢管内外壁缺陷的同时探测, 所以探头入射角α的范围为:

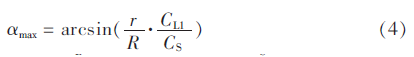

式(3)说明探头入射角的上限值与钢管的规格有关, 当钢管内、外半径之比r/R 越大时, 入射角允许的范围也越大。据此, 可以算出探头入射角的上限值, 即:

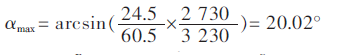

同样以Ф121mm×36mm 规格超厚壁钢管为例,可计算出最大入射角:

通过对大量的超厚壁钢管超声波探伤时探头最大入射角的计算, 证实了采用上述两种方法所设计的探头最大入射角完全相同。因此,在实际探伤中为了简便, 可以依据式(4)设计探头入射角,即采用折射横波与内壁相切的方法设计,但不能理解为是利用折射横波检测超厚壁钢管的内壁缺陷。

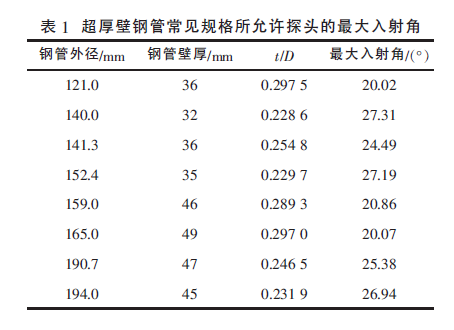

前已叙及, 超厚壁钢管所共有的特点是t/D∧0.2,但由于不同规格的钢管t/D∧0.2 的程度不同,因此应采用不同入射角的探头。表1列出了超厚壁钢管8种常见规格所允许的最大入射角。

根据表1所列的数据, 可以设计所用探头入射角的大小。斜探头的楔块应磨制成与钢管外径相吻合的圆弧, 保证探头圆弧与钢管的良好耦合。

通常,探测晶粒较粗的材料或钢管采用低频探伤; 细晶粒材料或钢管可以采用较高的探伤频率。根据GB/T5777-2008标准要求[3],探头频率可在1~15MHz间选择。实际探测时应综合考虑所探超厚壁钢管的情况,选用2.5MHz的探头即可。

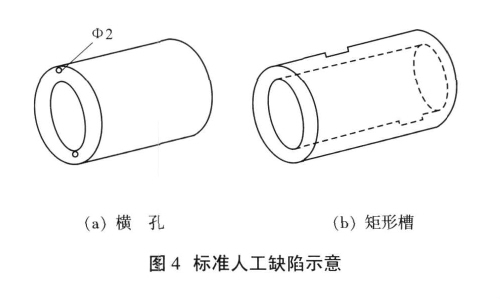

为了选定一个适合于超厚壁钢管探伤的标准人工缺陷,并确定其探伤灵敏度,在Ф121mm×36mm 规格的被探钢管上取下一截试样,加工成两种形状的标准反射体,即横孔和矩形槽,分别在试样上按照要求加工出纵向标准人工缺陷, 如图4所示。图4a 为Φ2 mm、深25 mm 横孔示意, 由钢管端面沿钢管轴向加工,2个横孔距钢管内/外表面距离均为2mm;图4b为按照GB/T5777-2008标准要求加工的40mm×1mm×1.5mm(长×宽×深)的矩形槽示意,内外表面各加工1个。

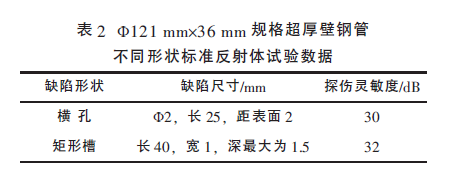

对两种不同形式、不同大小的人工缺陷采用入射角为18°的探头进行了测试,使用仪器为CTS-23B型模拟式超声波探伤仪,基准灵敏度均为示波屏满幅的80%波高。表2是两种不同人工缺陷的探伤灵敏度对比。

经测试对比得知, 矩形槽的探伤灵敏度较横孔的高。因此,决定采用矩形槽作为标准人工缺陷。

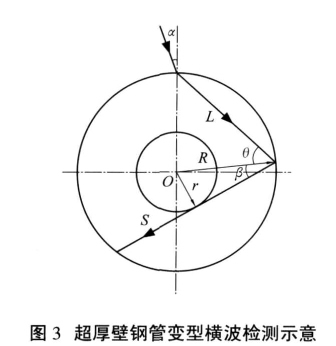

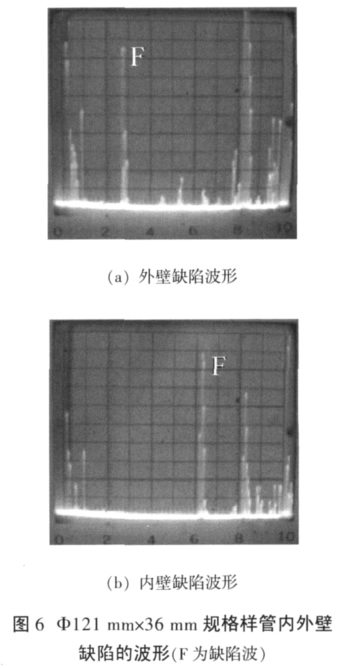

采用变型横波斜射法探测超厚壁钢管的波形显示明显区别于常规的横波反射法,其波形显示的最大特点是外伤在前、内伤在后(前后是相对始脉冲而言的,靠近始脉冲为前,远离始脉冲为后),而常规的横波反射法的波形显示是内伤在前、外伤在后。实际检测时,为了使变型横波能在管壁内呈锯齿形传播,通常入射角应略小于允许的最大入射角,使变型横波与内壁相交,如图5 所示。例如探测Φ121mm×36mm 规格钢管所允许的探头最大入射角为20.02°,实际检测时则可选择探头的入射角为18°。下面以18°探头入射角探测Φ121 mm×36 mm规格超厚壁钢管为例, 分析利用变型横波斜射法检测时, 内外壁缺陷波在示波屏上的位置(图6)。

已知α=18°, r=24.5mm, R=60.5mm,由斯奈尔定律可知:

计算内壁缺陷回波在示波屏上出现的位置:

x=3+84/30=5.8格

实际的内壁缺陷波出现在示波屏6.1格的位置(如图6b所示), 与计算出现的位置很接近,这完全可以说明内壁缺陷是由变型横波检测到的。

从检测结果可看出,采用上述探伤方法能够有效地检测出超厚壁钢管中的纵向内外壁缺陷。

调节仪器深度范围旋钮和水平移位旋钮,将始波调至示波屏水平刻度的0格位置,将通波(双发双收式探测法)调至示波屏水平刻度的10格位置。探头放置在带有标准反射体(矩形槽)的样管上,使探头主声束对准槽口的主反射面,移动探头找出缺陷的最高反射回波, 调节到80%满屏高, 记录下位置和幅度,此时探伤仪上衰减器的读数即为起始探伤灵敏度。内外壁缺陷应按上述方法分别进行相应的调整。正常探伤时,为了便于探测缺陷,可以在起始灵敏度的基础上提高6~10dB 作为搜索灵敏度,发现缺陷后,再把衰减器旋回起始灵敏度的读数位置去比较。调整好探伤灵敏度后, 对钢管进行周向扫查, 虽然在此入射角下钢管内同时有折射纵波和折射横波存在, 但前文已经分析过, 折射横波的强度很弱,所以采用折射纵波斜射到钢管外壁上产生的变型横波来检测钢管内壁缺陷。由于内外壁缺陷所在位置不同,对应的声程也不同,所以缺陷波在示波屏基线上的位置也不同,操作人员根据示波屏上缺陷波的位置,很容易对内外壁缺陷做出正确判断。

探头与标准试样确定后, 首先调整探伤灵敏度, 其次确定探伤钢管的覆盖率, 必须保证对钢管圆周110%的全扫查, 才能对批量的钢管进行检测。由于钢管壁厚较厚, 超声波在钢管内传播时衰减增大, 且锯齿形传播时的跨距较大, 导致钢管圆周方向的锯齿漏点面大。为了保证超声波对钢管内缺陷110%的扫查, 探伤时探头沿钢管圆周方向移动的范围也应相应增大, 且要根据钢管外径的大小把整个圆周分为几个探测面。根据经验一般至少要探3 个圆周面, 从而保证整支钢管整个圆周上的纵向缺陷被全部探测到。实际检测时, 每一次扫查前, 应在管端1/3 圆周处做好标识, 每次扫查范围为钢管的1/3 圆周, 且每次扫查应有10%的覆盖面。

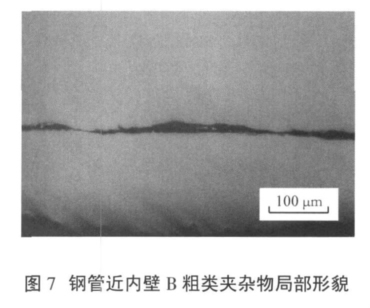

在实际探伤Ф121mm×36mm 规格45MnCrMo钢钻铤管时,纵向内壁缺陷废品率较高,对其取样进行理化检验分析,结果为夹杂缺陷超标,证实了此探伤方法的有效性。同时,缺陷分析结果也为改进生产工艺提供了理论依据, 通过在生产中采取有效措施, 避免了批量废品的产生。图7 所示为钢管近内壁B 粗类夹杂物放大100 倍后的局部形貌。

(1)对于t/D∧0.2 的超厚壁钢管, 采用变型横波斜射法能够很好地检测钢管中的纵向内壁缺陷。可用折射横波检测内壁的方法设计探头入射角, 但要清楚超声波在超厚壁钢管内的传播路径, 关键在于波形辨认, 以便对内外壁缺陷做出准确判断。

(2)由于横波波束在钢管内传播时的锯齿漏点较大, 为了避免漏检, 探伤时应在整个圆周面上进行多次扫查。

(3)实践证明, 采用变型横波斜射法检测超厚壁钢管纵向内壁缺陷的效果很好, 仪器调整方便,操作简单, 缺陷波重复性和稳定性好, 且无明显杂波影响, 能够满足现场探伤需要。

[1] 史亦韦. 超声检测[M]. 北京: 机械工业出版社, 2005:27.

[2] 李家伟, 陈积懋. 无损检测手册[M]. 北京: 机械工业出版社, 2002: 859-860.

[3] 中国钢铁工业协会. GB/T 5777-2008 无缝钢管超声波探伤检验方法[S]. 北京: 中国标准出版社, 2008.

[4] 全文下载:![]() 超厚壁钢管内壁缺陷的超声波探伤方法研究.pdf

超厚壁钢管内壁缺陷的超声波探伤方法研究.pdf

赵仁顺: 超厚壁钢管内壁缺陷的超声波探伤方法研究

赵仁顺(1969-), 男,高级工程师,质量保证部探伤管理科科长,主要从事钢管的无损检测技术管理工作。

Study on Ultrasonic Detection Method for Inner Flaw of Extra-heavy-wall Steel Tube

Zhao Renshun ( Tianjin Pipe (Group) Corporation, Tianjin 300301, China )

Abstract: Elaborated here in the essay is the ultrasonic detection method--the deformed transversal waveangle beam process as used for inner flaw-detecting of extra-heavy-wall steel tube. With the probe incident angle selected within the range smaller than the first critical angle, the refracted longitudinal wave is obliquely shot on the outer surface of the be to produce deformed transversal wave so as to detect the tube’ s inner longitudinal flaws.

Elaborated are the main aspects of the process as being used to detect extra-heavy-wall tube flaw, covering determinationof the probe incident angle, adjustment of the detection sensibility, and wave shape discrimination, etc.

The effectiveness of the detection process is verified after being actually used to inspect the Ф121mm×36mm tubes.

Key words: Extra-heavy-wall steel tube; Ultrasonic detection; Deformed transversal wave; Probe incident angle; Wave shape discrimination.