金属材料表面的污垢,常见的是油脂有机物、表面氧化膜以及水垢。例如金属表面常黏附上各种矿物油、动植物油脂以及润滑油等。而加工过程中表面常形成氧化膜,如钢铁在900~1000℃高温下表面会形成厚度为0.02~0.05mm的氧化膜,此膜由外向内分为三层,其成分分别为Fe2O3、Fe3O4、FeO,其中氧化亚铁层约占90%,而在低温下形成的氧化物中FeO所占比例低一些。这些氧化膜俗称铁锈,对钢铁性能有一定影响,应加以清除。现只讨论金属表面氧化膜的去除与脱脂清洗概况。

钢铁价格便宜,强度高,加工性能良好,但其表面易被氧化而生锈,需要清洗。钢铁去锈清洗的方法有酸蚀法和浸酸法,去除污垢有酸洗法。

酸蚀处理是指用强酸去除钢铁在热处理过程中生成的有一层厚度的氧化膜(铁锈)的方法。硫酸和盐酸是被广泛应用于酸蚀的价格便宜的强酸。

硫酸的作用包括以下几个化学反应:

Fe+H2SO4===FeSO4+H2↑

FeO+H2SO4===FeSO4+H2O

Fe2O3+2H2SO4+H2===2FeSO4+3H2O

Fe3O4+3H2SO4+H2===3FeSO4+4H2O

钢铁表面上的铁锈(各种氧化铁)在硫酸中被溶解,而钢铁材料本身的铁在酸中也被腐蚀产生氢气,此氢气产生的气压促使表面氧化层剥离并使氧化物发生还原反应而被溶解。在与硫酸的反应过程中,约有20%的氧化层是经化学反应而被溶解(若使用盐酸则有40%氧化层被溶解)的,其余的氧化层则以残渣的形式从金属表面脱离而被去除。通常使用的酸浓度不宜过大,如常用盐酸浓度小于15%为宜,而硫酸则可使用稍高一点的浓度。使用盐酸时更应控制酸浓度,因为产生氢气过多会造成金属“氢脆”,即金属吸收氢气后变硬、变脆的现象。金属中各种高、低碳钢和锌特别容易发生氢脆。

(a)尽量缩短和控制好浸酸时间;(b)用盐酸浸酸时应在常温下进行,以减少所产生的氢气向钢铁内层的渗透扩散;(c)在浸酸处理液中加入硝酸、铬酸这类能与氢气发生反应的氧化性酸;(d)加入金属氢脆抑制剂;(e)对于易发生氢脆的金属可改用碱剂处理或用阳极电解酸洗效果较好。

对于已发生氢脆的金属可用阳极电解处理或使金属在100~200℃高温下加热1~5h使其恢复原有性质。

在酸蚀清洗中,硫酸与盐酸处理情况的对比表明,盐酸比硫酸溶解金属氧化物的能力强,因此一般使用5%~10%的盐酸。由于高温时盐酸容易挥发,通常在40℃以下的温度进行酸蚀。

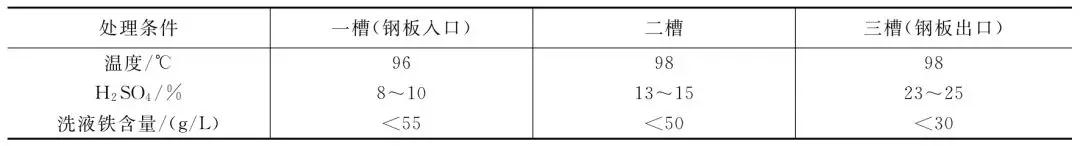

硫酸发生氢脆现象比盐酸少,并以高温高浓度下进行酸蚀为其特色。但硫酸进行酸蚀后产生的硫酸亚铁在酸液中溶解度稍低,达到其饱和溶解度时,硫酸即失去酸蚀作用。因此为了充分发挥硫酸的酸蚀能力,工厂使用多槽连续酸蚀清洗工艺,并相应改变洗槽的组成。表1列出了硫酸逆流式连续清洗槽的组成变化情况。

表1 硫酸酸蚀清洗槽的组成变化

由于硫酸洗液的逆流运动,使得其最大限度地发挥去锈作用。通常1t钢板需耗15~20kg硫酸。

在铸造的钢材中往往含有硅酸盐杂质,为了去除这种杂质,在酸蚀液中要加入少量氢氟酸。为防止酸蚀处理过程中金属质地被腐蚀,在酸蚀液中要加入腐蚀抑制剂。这些抑制剂能吸附在清洁的金属质地表面而抑制金属发生化学反应,既可防止金属表面与酸反应而变得粗糙不平或出现坑凹,也减少和抑制氢气和酸雾的产生。通常使用的腐蚀抑制剂有淀粉、明胶、羧甲基纤维素等高分子化合物。最近研究表明,一些含氮含硫的有机化合物(如苯硫脲)也有这种效果。

用较弱的酸溶液去除在金属加工过程中形成的薄氧化膜的方法叫浸酸。浸酸与酸蚀原理相同,都是利用酸的腐蚀作用去除氧化膜。区别在于浸酸用较弱的酸进行短时间浸泡以去除薄的氧化层。一般使用稀硫酸在低温下进行短时间浸泡,或用较弱的磷酸在较高浓度和较高温度下进行短时间浸泡。在使用磷酸时,还能生成有防锈效果的磷酸铁薄层保护膜。

用酸清洗金属时,特别是用浸酸法时,如果表面上有油性污垢,酸的清洗作用将受到阻碍,因此这时在酸洗之前要进行脱脂处理。

这是指用酸把金属表面附着的、来源于外部的污垢去除的方法,称为酸洗。如用酸将锅炉和传热水管中形成的钙盐水垢去除。锅炉及管道水垢的清洗,最经济的方法是用盐酸溶液进行酸洗。在酸洗之前用1%的碱剂在高温条件下进行循环脱脂清洗。碱水溶液从管道中排出后用清水冲洗,再用酸洗。

用加有适量腐蚀抑制剂的2%以下的盐酸溶液在50℃以下在锅炉管道中循环,使水垢溶解。在清洗过程中会有一些氢气产生使锅炉及水管的基底受到腐蚀。为防止这种情况过度发生,在清洗时要定时取出样品进行分析,把样品中钙、铁离子的含量作为检测的指标。一般情况是,酸洗开始阶段洗液中钙离子的含量会逐渐增大,随后钙离子溶解量增大趋势逐渐转慢,而铁离子溶解量增加的趋势明显加快。可以把钙离子溶解量增加趋势变缓,铁离子溶解量明显增加,作为判断水垢溶解基本完全的转折点。酸洗之后要用水充分冲洗并进行中和防锈处理,每次清洗共需进行20~40min。

由于盐酸腐蚀性太强,目前清洗锅炉及管道已改用酸性较弱的氨基磺酸、草酸等有机酸和硫酸氢钠(NaHSO4)等。

不锈钢表面有氧化铬保护膜,它对盐酸以外的各种无机酸有耐蚀性,因此常用硝酸和氢氟酸混合液去除不锈钢表面的各种无机或有机污垢。此时硝酸的作用是使有机污垢氧化分解并使不锈钢钝化,氢氟酸则对无机污垢有温和的溶解作用。

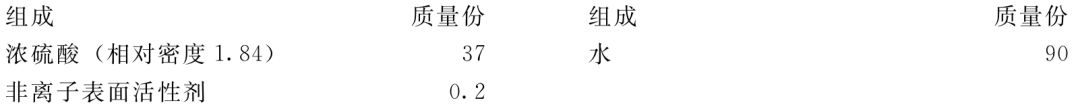

在硝酸-氢氟酸混合液中,35.5%的氢氟酸占2%~4%,63%的浓硝酸占10%~15%,一般在50℃以下温度进行浸泡或者浸泡并搅拌,处理时间大约20min。在混合液中有时加入0.1%~0.2%的腐蚀抑制剂,如磷酸盐、铬酸盐、硅酸盐、吡啶、醛类化合物等。但是硝酸和氢氟酸都是对健康和环境非常有害的物质,因此目前正在研制以硫酸、磷酸、有机酸及各种氧化剂配成的替代清洗剂。几种不锈钢清洗剂的配方如下。

组成 质量份

浓硫酸(相对密度1.84)100

饱和重铬酸钠溶液(Na2Cr2O7 70%+H2O 30%)30

把不锈钢放入(70±5)℃的清洗液中浸泡15min,再用清水充分冲洗。

在(70±5)℃处理不锈钢10min,再用清水充分冲洗干净。

金属表面的污垢除了氧化层,最常见的污垢是油脂。脱除金属表面的油脂污垢,可以用有机溶剂、表面活性剂溶液和碱溶液清洗,其中最经济的方法是使用碱剂。采用的方法可以用浸泡,也可以用喷射或电解的方法。当用浸泡法时,碱洗剂质量分数一般在3%~8%,而用喷射方法清洗时,碱洗剂质量分数约为1%。

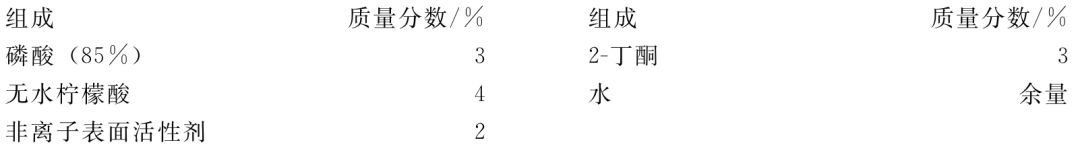

钢铁耐碱性强,更适合用碱剂进行脱脂清洗。表2是钢铁脱脂清洗用的碱剂配方,洗剂配成2%~8%质量分数使用。

表2 钢铁脱脂清洗用的碱剂配方(质量分数)单位:%

通常在清洗剂中配合加入少量表面活性剂,清洗液中加入0.1%~0.2%质量分数的表面活性剂时,不仅可使溶液表面张力大为降低,而且也使碱剂的清洗作用充分发挥。但是,各种表面活性剂的作用是不相同的。如使用4%质量分数的偏硅酸钠溶液的脱脂率为11.5%,而用3%质量分数的偏硅酸钠溶液分别加入1%质量分数的烷基苯磺酸钠、脂肪醇硫酸酯盐和烷基酚聚氧乙烯醚,结果脱脂率分别提高为35%、48%和99.6%。

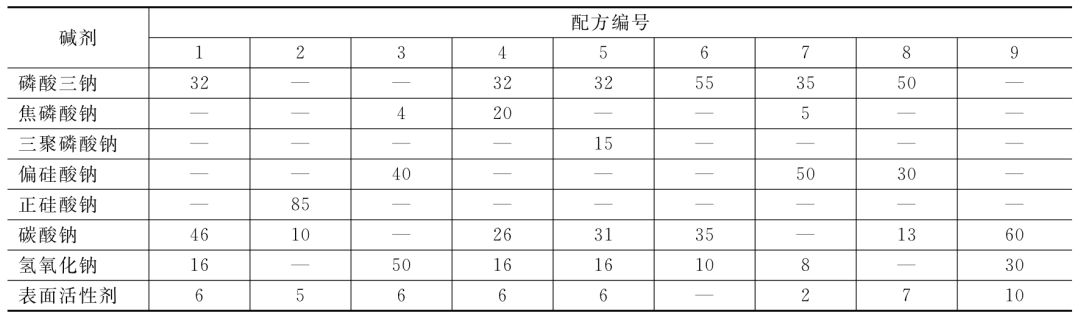

电镀加工的金属材料不仅要求表面高度洁净,而且要求表面平滑光亮,有利于电镀时所镀金属在镀件表面紧密附着,因此电镀之前镀件必须进行清洗处理。清洗处理工艺根据被镀材料的种类、所镀金属的种类以及制品用途而不同。钢铁材料镀件在电镀前的清洗过程的主要工艺如图1所示。

![]()

图1 电镀前钢铁材料镀件的清洗工艺括号内的步骤有时可以省略

各种工艺的作用如下。

通过机械研磨把钢铁材料表面氧化层和污染层的大部分去除,使表面变得平滑。

用有机溶剂去除金属表面油脂、矿物油等油性污垢,当金属表面油脂少时,这一工艺可略去。

碱脱脂使用碱剂去除金属表面油脂、矿物油等油性污垢。这是最普遍采用的脱脂方法。

对于需要特别洁净的金属表面需要这一工艺。电解脱脂的原理是利用电解时在电极金属表面产生的氢气和氧气泡的冲击作用,去除金属表面的油污和微量吸附的其他污垢。根据被脱脂的金属材料所连的电极不同,分为阳极电解脱脂和阴极电解脱脂。电解脱脂使用的电解液是导电性良好的碱液,一般使用硅酸钠。钢铁材料只能用阳极电解脱脂,利用阳极附近产生的氧气去除油脂,而不会因吸附氢气而产生氢脆。有色金属电解脱脂时可采用阴极电解脱脂,阴极产生的氢气量是阳极产生氧气量的2倍,产生气体量多脱脂效率高,而且一般有色金属不会因吸收氢气而产生氢脆。

电镀前普遍采用的工艺,它不仅可以去除金属表面的氧化膜,也把碱洗过程中带入的碱除去。