您现在看到的这个页面列出的是广大网友搜索“工艺”时所关心的内容的简介和页面链接,点击下方相关《工艺》页面内容的技术与产品的文章链接,可查看更多的详细的内容和有关的技术参数信息,可下载,可复制,可转发,可在线运行与使用。

42CrMo钢管的热处理工艺有哪些?对应硬度是多少?

42CrMo是一种常用的合金结构钢,具有优异的机械性能和热处理可塑性,广泛应用于制造机械零部件和工程机械领域。热处理是42CrMo获得优异性能的重要工艺之一。本

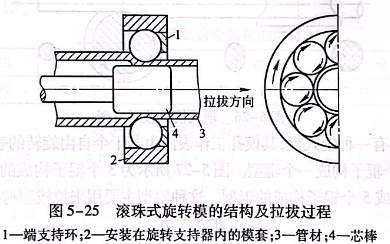

拉拔新工艺:辊式模拉拔、超声振动拉拔、旋转模拉拔、无模拉拔、镀层一包套集束拉拔

辊式模拉拔,超声振动拉拔,旋转模拉拔,无模拉拔,镀层一包套集束拉拔等拉拔新工艺简介近年来出现不少拉拔新工艺,例如辊式模拉拔、超声振动拉拔、旋转模拉拔、无模拉拔、镀层一包套集束拉拔等工艺。超声振动拉拔时,对拉伸模施以超声振动。它可有效地降低拉伸力,可使振动能转化为热能,使被拉钛丝的温度增高,并有效增加道次的加工率。同时振动时使钛丝受到频繁的打击,接触面引起弹性移动,这有利于减少阻力,有利于增大拉拔速

拉拔工艺

拉拔工艺1 拉拔工艺流程在钛材的塑性加工中,为发挥拉拔的优点,即拉拔出的产品质量好,并能加工薄壁管和很细的线材,常用拉拔加工钛管棒线材。为了避开拉拔的缺点,即加工率低,直接使用其他工艺加工好的坯料,可以减少拉拔的工作量,提高钛材塑性加工效率。尽管制备这些钛坯料的方法各异,但从钛坯料开始进行的拉拔的基本工艺过程大致是相同的,或者大同小异。本章将制取钛管棒线材的拉拔工艺综合在一起加以阐述。棒材和线材间

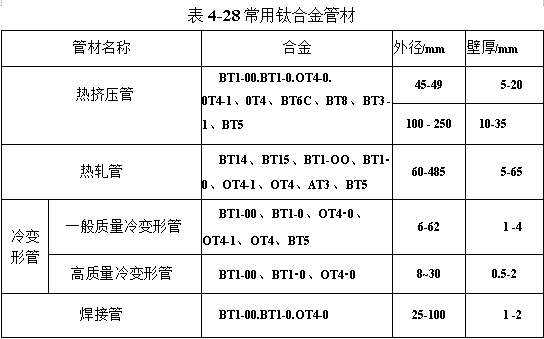

管材挤压的工艺

管材挤压的工艺前苏联的钛合金管材包括12种合金的2000多个工业品种规格。根据现行技术条件,钛及钛合金管材可分为热挤压管、热轧管、冷变形管和焊接管4类,见表4-28.钛及钛合金的无缝管材可采用几种工艺流程来生产。热轧管材一般是在二辊或三辊穿孔轧机上轧制生产。薄壁无缝管材多按下列流程制造:(1)挤压-轧制;(2)挤压-轧制一拉伸;(3)穿孔-轧制。管材挤压的主要工艺要求为:按照确定的工艺,或者对不同

8种主要轧管工艺(钢管轧制工艺)

8种主要轧管工艺(钢管轧制工艺)继周期轧管工艺之后,世界上又先后出现了多种轧管工艺。其中包括艾哈德轧管、自动轧管、狄塞尔轧管、三辊轧管、热挤压管、连续轧管、冷拔(轧)管、热扩管等8种轧管工艺。现分别予以介绍。1 艾哈德(Ehrhardt)轧管工艺艾哈德于1891年发明水压冲孔工艺以生产冲孔杯状坯,并于1899年完成用芯棒将冲孔坯顶推通过一系列直径逐渐缩小的圆环以生产无缝钢管的方法。通常又称为顶管工

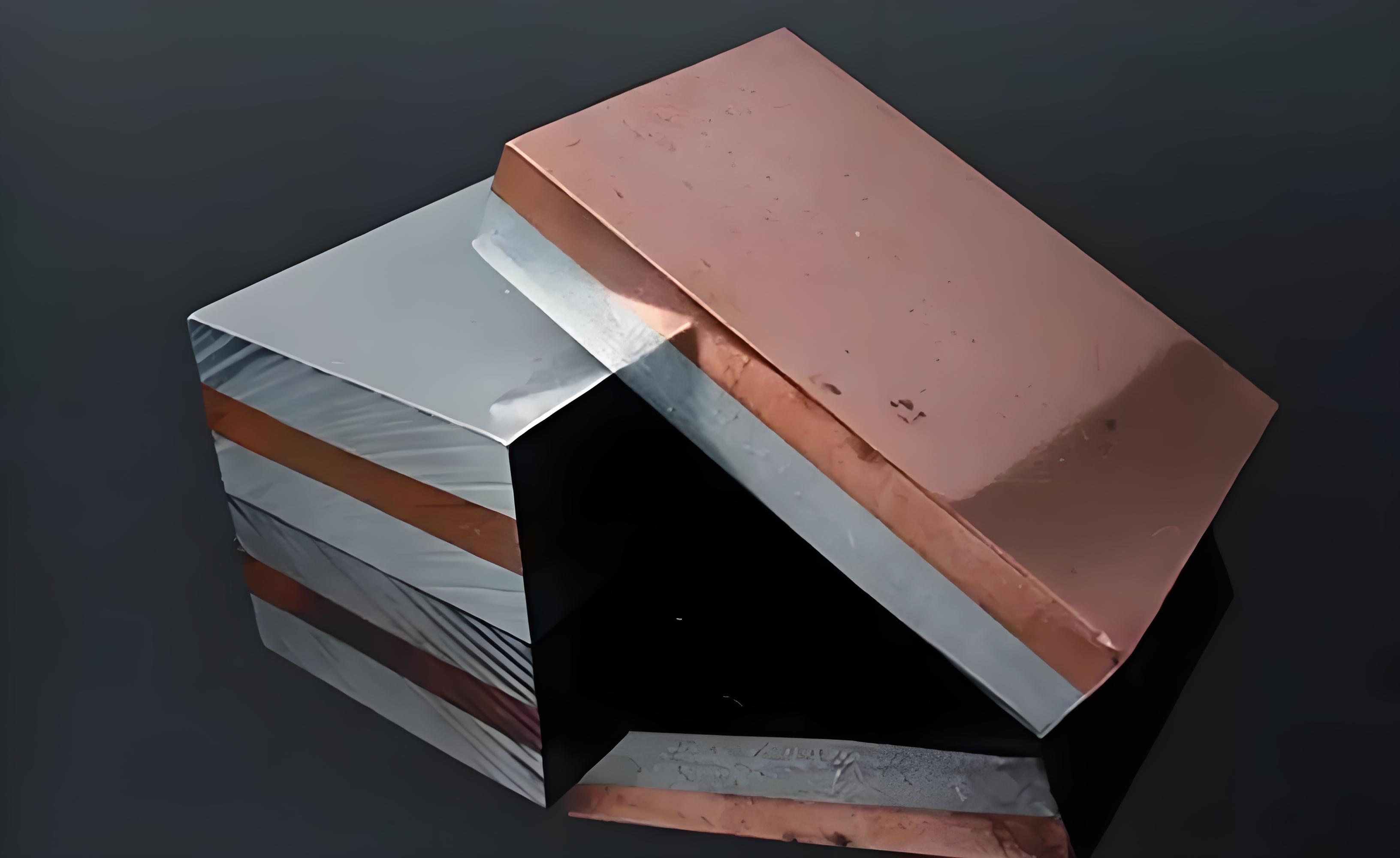

汽车底盘轻量化材料和工艺

汽车底盘轻量化材料和工艺汽车带给人类方便和舒适的同时, 也带来了环境和能源的危机, 如何降低汽车尾气排放成为当前汽车行业面临的重要课题。降低汽车重量可以有效降低油耗。世界铝业协会报告表明: 汽车所有能耗的60%来自汽车自重,整车每减重10%,可降低油耗10%~15%。底盘系统作为汽车的重要组成部分, 底盘系统重量约占汽车总重量的30%以上,底盘系统的轻量化不仅可以降低油耗, 还对整车舒适性有着重要

保持奥氏体不锈钢耐蚀性的渗碳工艺

保持奥氏体不锈钢耐蚀性的渗碳工艺奥氏体不锈钢具有良好的抗腐蚀性能,并具有良好的韧性、易加工性、焊接性及耐热性,但缺点是硬度、抗磨损性能、抗疲劳性能较低。对奥氏体不锈钢进行渗碳处理,是一种有效的表面强化方法,可惜常规渗碳工艺对奥氏体不锈钢耐蚀性能的损害很大。所以,开发一种不损害奥氏体不锈钢耐蚀性的渗碳处理方法,化解奥氏体不锈钢无法同时拥有良好的耐蚀性能和力学性能的窘境,就能极大地提高其应用范围。

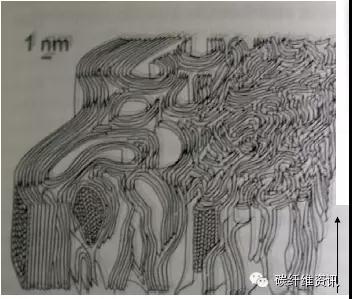

碳纤维性能与生产工艺基本原理

碳纤维性能与生产工艺基本原理今天大概讲三个方面吧,关于第三个方面我知道的不多,抛砖引玉,大家多提 1. 碳纤维的结构与性能 (1) 类石墨层片及微晶结构 (2) 织构 2. 聚丙烯腈碳纤维的制备工艺对碳纤维结构的影响 (1) 原料 (2) 纺丝 (3) 氧化碳化 3. 碳纤维的发展现状 (1) 性能与产量 (2) 稳

不锈钢毛细管有哪些工艺

不锈钢毛细管有哪些工艺不锈钢毛细管具有良好的防腐蚀、防氧化、塑性、柔软性、抗拉性等优点,使得很多电器、电子通信、机械构件等行业都有它的身影。除了金属材质本身的特点以外,大部分都是靠加工工艺才能拥有这些性能。不锈钢精密管在加工的时候其整个过程也很复杂,下面就由罡正来介绍一下不锈钢毛细管有哪些工艺。一、气体保护焊:在气体保护下,焊接时不锈钢表面的鉻和镍不会受到氧化,保留了不锈钢毛细管原有的特质及耐腐蚀

焊缝为什么会开裂?焊接裂纹的种类及预防措施有哪些?

什么是焊接裂纹?焊接裂纹是焊接件中最常见的一种严重缺陷。在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面所产生的缝隙

热轧无缝钢管容易出现的外表面缺陷矫凹 轧折 拉裂原因分析及预防

热轧无缝钢管容易出现的外表面缺陷矫凹轧折拉裂原因分析及预防1、矫凹特征:钢管外表面呈螺旋形的凹入。产生原因:1)矫直机辊角度调整不当、压下量过大。2)矫直辊磨损

标在无缝钢管上的TS是什么意思?钢管的TS证就是质保书么?

标在无缝钢管上的TS是什么意思?钢管的TS证就是质保书么?有客户问:标在无缝钢管上的TS是什么意思?钢管的TS证就是质保书么?回答如下:TSGD2001-200

钢材保质期规范要求,有没有钢管质保期的法律规定?

钢材保质期规范要求,有没有钢管质保期的法律规定?一、钢材保质期:钢材质保期的长度取决于多种因素,包括钢材的种类、用途、生产工艺、储存条件和使用环境。不同类型的钢

什么是:管道尺寸、NPS、明细表、长度、端部类型?

什么是:管道尺寸、NPS、明细表、长度、端部类型?NPS,IPS,管径,壁厚,管道,长度,末端类型,无缝钢管,钢管生产技术,性能参数,冷拔精密钢管,精密钢管,合金钢管,冷拔无缝管,钢管厂,钢管生产,热轧无缝管,冷轧精密钢管