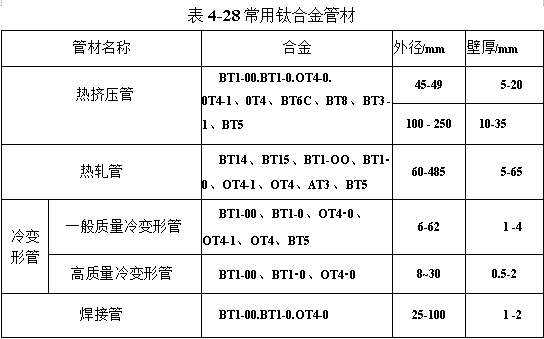

前苏联的钛合金管材包括12种合金的2000多个工业品种规格。根据现行技术条件,钛及钛合金管材可分为热挤压管、热轧管、冷变形管和焊接管4类,见表4-28.

钛及钛合金的无缝管材可采用几种工艺流程来生产。热轧管材一般是在二辊或三辊穿孔轧机上轧制生产。

薄壁无缝管材多按下列流程制造:

(1)挤压-轧制;

(2)挤压-轧制一拉伸;

(3)穿孔-轧制。

管材挤压的主要工艺要求为:按照确定的工艺,或者对不同直径的轧棒进行机械加工,或者对坯料进行挤压穿孔,均可获得空心管坯。研究表明,当孔径大于130mm时,最好用盲孔模对坯料进行穿孔,保留25~30mm的堵头。过薄的堵头会使作用在挤压针上的力急剧增加。当对直径大于130mm的环形件直通穿孔时,可形成一种料头,其长度为穿孔直径的1.2~1.3倍。这会显著增加金属消耗,并使工艺过程变得不经济。

挤压管材用穿孔坯料或轧棒,应车去表面缺陷和吸气层。直径为80mm以上的管材一般在30~50MN的卧式水压机上挤压,而直径较小的管材则在16Mn卧式水压机或6MN立式水压机上挤压。

为了使两相合金管材获得高的塑性指标,应在不高于1000℃的温度下进行挤压。950℃挤压后在许多情况下都会使宏观组织粗糙化,这是完全在α+β相区进行变形而形成纤维状组织的结果。

在立式挤压机上挤压中等直径和较小直径管材的工艺过程,包括穿孔和随后挤压这两道工序。在采用这种方法以前,是用预先钻孔的坯料进行挤压的。钻孔直径取决于管子的内径。当钻穿通孔时,碎屑量达20%,钻头的消耗量也相当高。最近几年又进行了一系列的工作,结果是钻孔被穿孔取而代之。

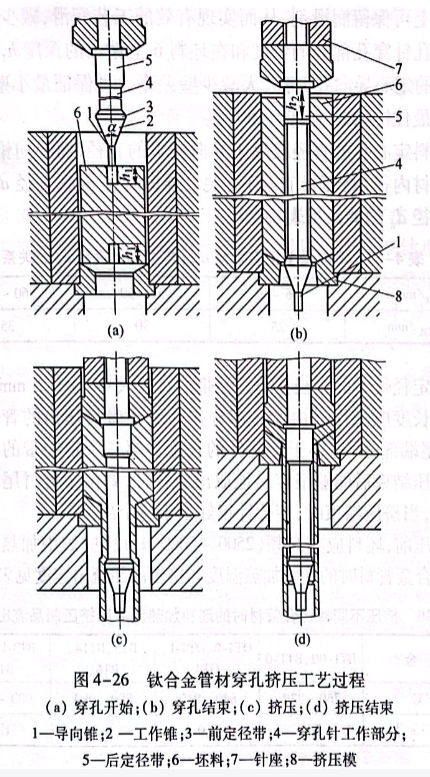

用带有两个定径带的穿孔针实现穿孔挤压的过程如图4-26所示。这种形状的穿孔针挤压可获得厚壁不均最小的管材,并且可在挤压过程中防止金属粘到穿孔针上。

此外,用这种穿孔针还可在无穿孔系统的挤压机上进行穿孔挤压。穿孔针的穿孔部分由导向锥1(锥角约为2°)和工作锥2组成。与穿孔部分相连的为前定径带3,其直径比穿孔针工作部分4的直径大1~1.5mm.穿孔针的这种前端形状,可以减少金属料头的损失。由于前定径带的直径大于针体直径,在穿孔针工作部分表面上可保留润滑剂,从而实现有效的工艺润滑,减少壁差率。

依靠穿孔针穿孔部分的锥度和在坯料6上钻出的深度h1为40~70mm的定心导向孔,可大大减少壁差率。可保证最小壁差率的穿孔针最佳锥角α为20°~50°.

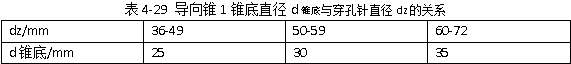

坯料定心孔的直径取决于导向锥1的直径,而导向锥的直径也与管材内径(挤压针直径)有关。导向锥1锥底直径d锥底与穿孔针直径d2的关系见表4-29.

后定径带5的直径比前定径带的直径大0.3~0.5mm.后定径带的长度应能保证由这一部分作为定径带挤压出的管材长度(管材尾端部分)不小于穿孔针的长度。第二个定径带的作用是为了挤压结束后能够很容易地取出穿孔针,即由于管材尾部的内径较大,当挤压结束时,穿孔针正好处于这个部位。

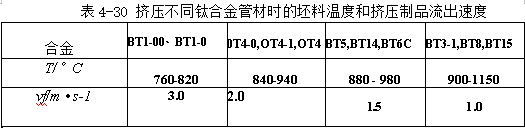

挤压前,坯料应在高频(2500~5000 Hz)感应炉中加热。挤压不同钛合金管材时的坯料加热温度和挤压制品流出速度见表4-30.

加热到规定温度的时间一般为1~1.5min.用周期性对炉子通电与断电的方法均匀坯料的加热温度。坯料断面上的温差不应超过20~30℃.

考虑到钛与工具材料黏着力较强,应采用下列成分的润滑剂进行挤压:柏油60%~70%、铅笔石墨30%~40%.在向穿孔针表面涂抹之前,应将润滑剂预热到250~300℃,并仔细地搅拌。

管材外径的挤压公差为±0.5mm.允许的壁差率为管材壁厚的15%以下。

用带有两个定径带的穿孔针进行穿孔挤压的工艺,可提高成品率10%~15%,提高生产率和减少昂贵钻头的消耗。