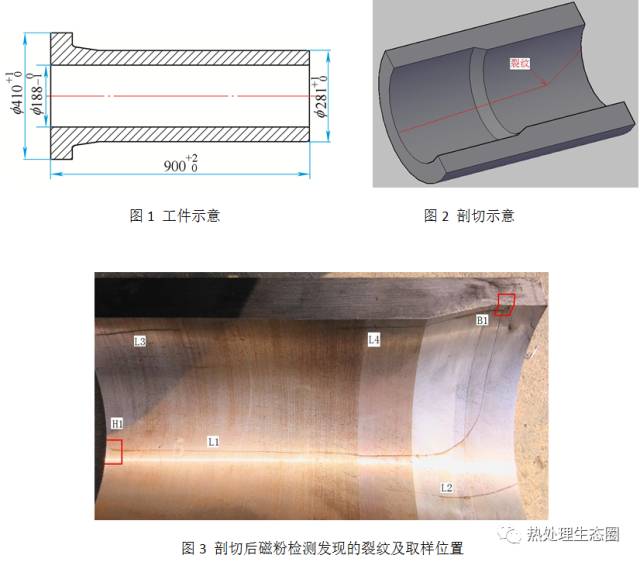

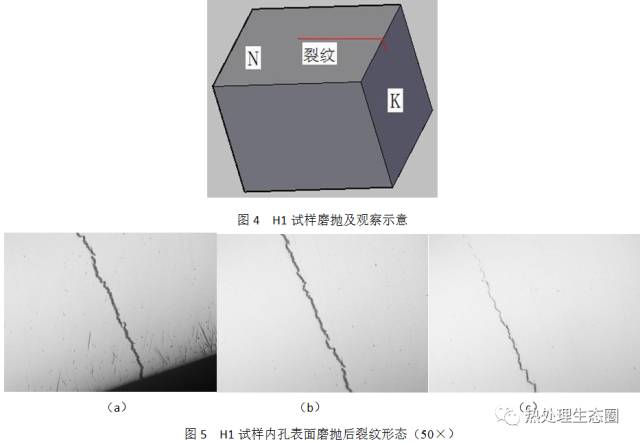

最近接触到一批长筒工件(见图1),在成品回厂验收时,发现4件产品内孔表面有裂纹,对其中最为典型的以一件进行剖切取样分析,如图2、图3所示。

1.理化检测及其结果

(1)化学成分

利用直读光谱仪检测H1试样的化学成分,结果如表1所示。

表1 H1试样光谱化学成分分析结果(质量分数)(%)

元素 | C | Si | Mn | P | S | Cr | Mo | Ni | Cu |

标准EN10083-3 | 0.38~0.45 | ≤0.40 | 0.60~0.90 | ≤0.025 | ≤0.025 | 0.90~1.20 | 0.15~0.30 | — | — |

实测 | 0.40 | 0.22 | 0.74 | 0.010 | — | 1.14 | 0.225 | 0.13 | 0.03 |

(2)硬度

利用洛氏硬度计检测H1和B1试样壁厚方向的硬度值,其结果如表2所示。

表2 H1和B1试样壁厚方向硬度分布(HRC)

硬度 试样 | 1 | 2 | 3 | 4 | 5 | 平均值 |

H1 | 29.0 | 25.8 | 26.3 | 27.7 | 28.0 | 27.4 |

B1 | 30.3 | 30.6 | 28.7 | 29.1 | 23.6 | 28.5 |

(3)显微组织

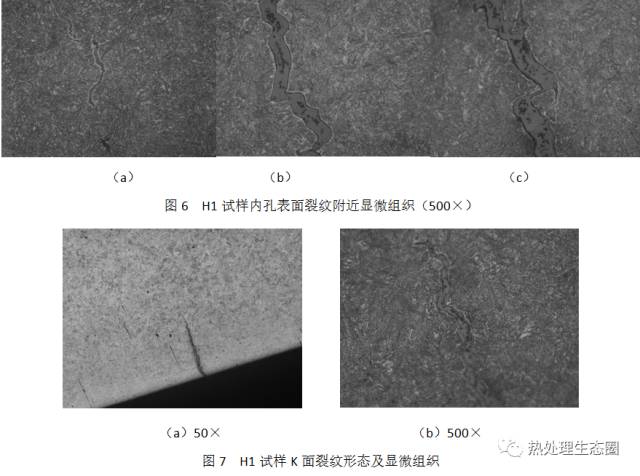

将H1试样分别沿N面和K面(见图4)进行磨抛(N面为内孔表面,K面为沿壁厚方向磨抛面),并利用显微镜依次观察。N面磨抛后裂纹形态,如图5所示。然后利用4%硝酸酒精溶液对磨抛面进行侵蚀,观察裂纹附近显微组织,如图6所示。K面磨抛后的裂纹形态及侵蚀后显微组织如图7所示。

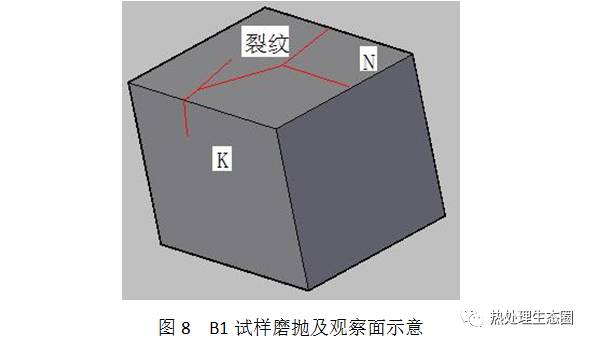

将B1试样(见图8)分别沿N面和K面进行磨抛并侵蚀(N为内孔表面,K为沿壁厚方向磨抛面),并在显微镜下依次观察裂纹形态及其附近显微组织。

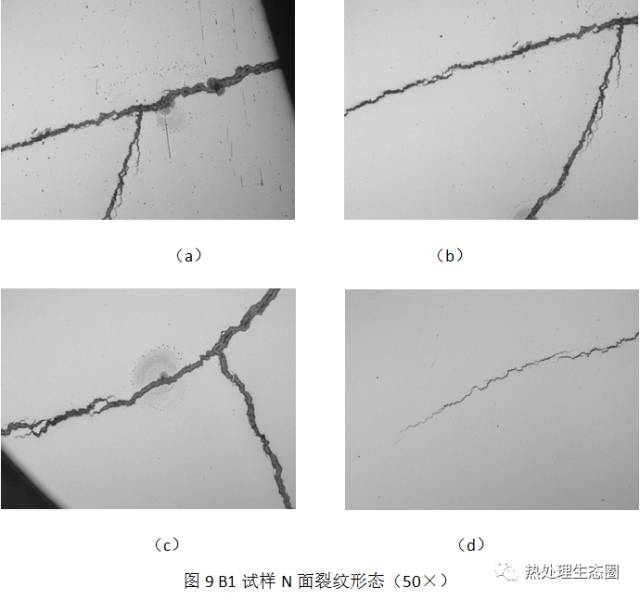

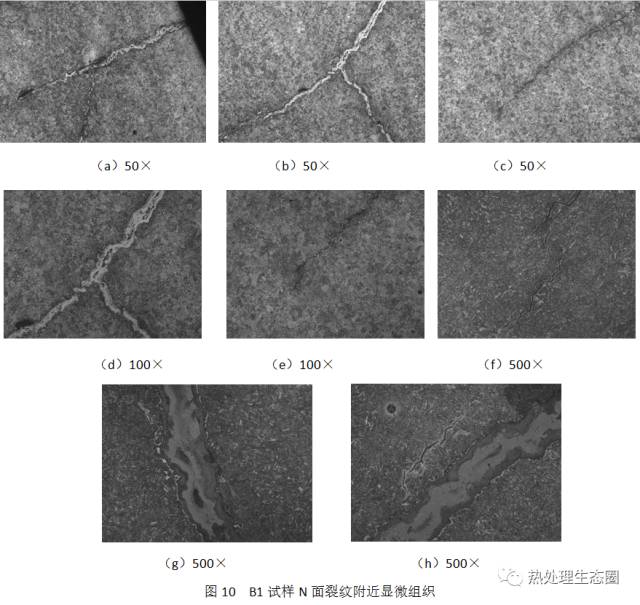

B1试样内孔表面汇聚了多条裂纹,在显微镜下,其形态如图9所示。然后利用4%硝酸酒精进行侵蚀,观察内孔表面裂纹附近显微组织,如图10所示。

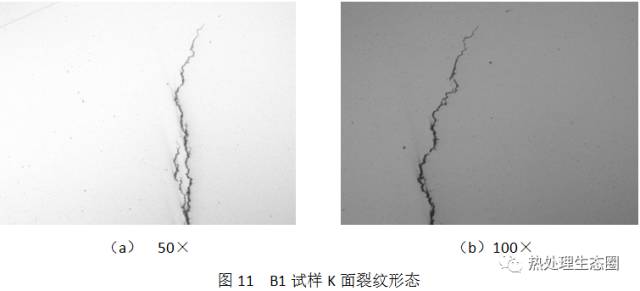

B1试样壁厚方向磨抛后,其裂纹形态如图11所示。

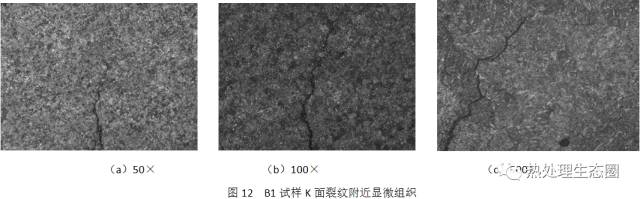

将K面利用4%硝酸酒精溶液侵蚀后观察裂纹附近显微组织,如图12所示。

2.结果分析

从以上分析结果来看,该件所用原材料化学成分符合EN 10083-3中42CrMo4的要求,未发现有含量超标的元素。从截取的试块硬度检测结果来看,套筒沿厚度方向硬度没有明显的梯度变化,这说明淬火时工件已淬透,并且回火充分。

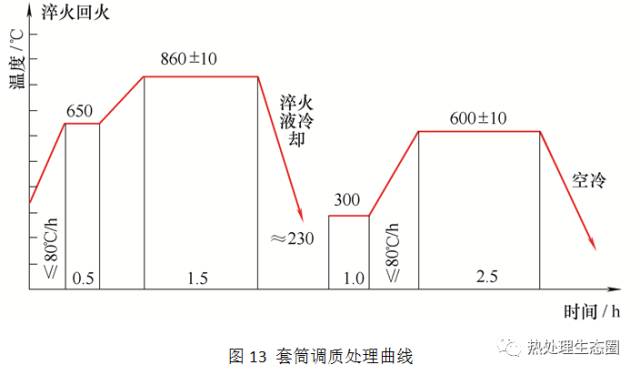

从套筒实际热处理过程来看,其实际热处理工艺曲线如图13所示,生产过程未发现异常。

从试样磨抛后观察到的裂纹形态来说,试样H1和试样B1内孔表面和壁厚方向上裂纹尖端均呈现比较尖锐的特点,其扩展路径上则呈现出穿晶的特征,是典型的淬火裂纹。从侵蚀后的显微组织来看,两个试样裂纹附近的显微组织均为回火索氏体,未发现大块状铁素体及长条状铁素体分布,裂缝两侧未发现明显的氧化脱碳层。这说明,裂纹是在热处理过程中形成的。

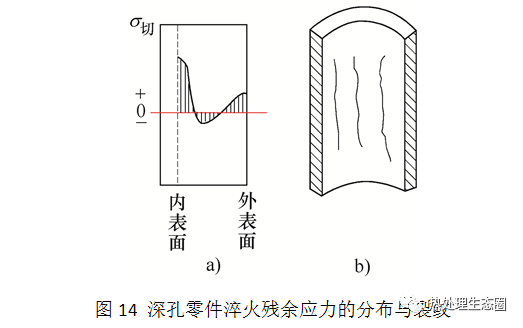

实际上,对于长筒成品件来说,壁厚分别为40mm(薄壁端)和52mm(厚壁端),总的来说,内孔比较长,内径较小且壁厚属于42CrMo4钢,可以完全淬透的范围,淬火时组织应力比较大。同时,对于内径较小的深孔零件,由于内表面比外表面冷却速度小得多,残余热应力的作用小,则受到的拉应力比外表面大,易在内表面形成纵向裂纹,甚至多条并列(见图14)。

3.结论及预防措施

(1)通过本体取样分析可知,该套筒裂纹属于典型的淬火裂纹,是由于淬火时工件内应力过大,特别是内孔表面拉应力过大,造成工件内孔表面开裂。

(2)为了避免该类裂纹的产生,可以采取降低淬火温度、增加淬火介质沿内孔穿流速度和效率、提高终冷温度等措施,以降低淬火应力,避免工件开裂。

作者:尚贺军、赵丽美、任秀凤、郑元孟、刘守峰、张永庆、秦英超、李智彬,山东伊莱特重工有限公司。