管材的冷轧

管材的冷轧

冷轧工艺有以下几个影响因素:

(1)变形程度。变形程度的大小根据钛及钛合金的塑性大小确定。如TA1和TA2的道次变形率为20%~60%,两次退火间的总变形率为40%~75%;TA3的道次变形率为20%~55%,两次退火间的总变形率为40%~65%.

必须指出,在轧制钛及钛合金管材时,除考虑变形程度外,还必须考虑减径量与减壁量的比值对产品质量的影响。在两辊轧机上轧制管材时,有两种减径形式,即孔型始端的减径(通称空减径)和孔型压下区中每送进一个体积后的减径(随减壁而进行的减径)。

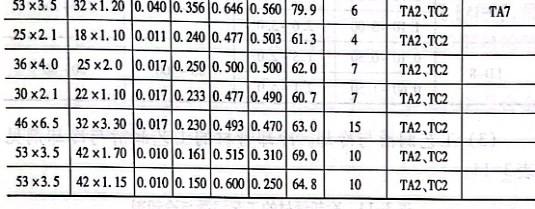

孔型始端减径值对TA2和TA3的变形影响不大,但对TC1(OT4-1)、TC2(OT4)和TA7的变形有很大的影响,只有当(do-d1)/d.≤11%的情况下,管材才不会被轧裂。

在整个变形过程中,内径的总减径量与减壁量之比对TC1、TC2和TA7钛合金有很大的影响。

才能保证轧制的顺利进行。

才能保证轧制的顺利进行。

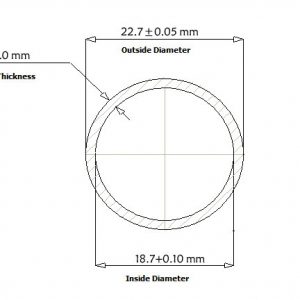

D0和d分别为轧制前后管的内径;8.和8分别为轧制前后管的壁厚,表3-12为减径量、减壁量对钛及钛合金冷轧管材变形过程的影响。

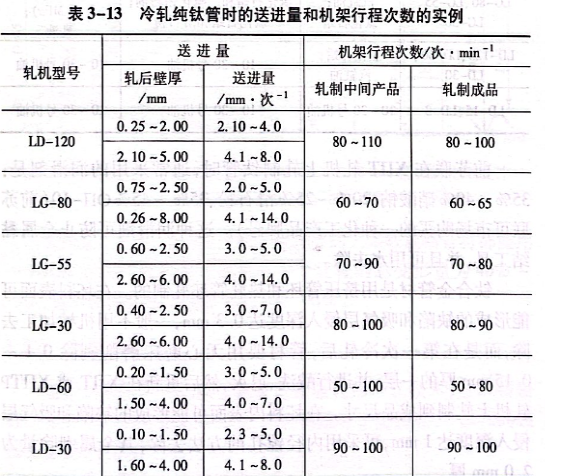

送进量和机架行程次数。冷轧纯钛管时的送进量和机架行程次数的实例见表3-13.

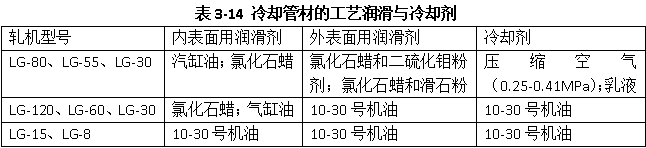

工艺润滑与冷却。冷却管材的工艺润滑与冷却剂见表3-14.

前苏联在XIIT轧机上轧制钛管时,通常采用的润滑剂是:35%~40%硝酸钠、20%~25%滑石粉、35%~45%OП-10(前苏联可市场购买的一种化工产品牌号)。这种润滑剂可防止金属黏结工具,并且可用水去除。

钛合金管材是用挤压管坯和热轧管坯轧制的。在坯料表面可能形成的缺陷和吸气层侵人深度达0.3mm,一般不用机械加工去除,而是在第一次冷轧后,管材要用无心磨床磨削剥除0.1~0.15mm厚的一层,并进行酸洗、退火,然后重新在XIIIT或XIITP轧机上轧制到成品尺寸。在坯料内表面可能形成的缺陷和吸气层侵入深度达1mm,可采用内径镗孔的方法去除,其金属剥除量为2.0mm厚。

轧制直径大于25mm的BT1-0、BT1-00、OT4-0合金管材需要进行两个轧程,轧制直径小于25mm的管材需要3个轧程和3个以上的轧程。

用OT4和OT4-1类型的难变形合金生产直径大于25mm的管材需要3个轧程,其中前两个轧程在XIT轧机上进行,最后一个轧程在XIITP轧机上进行。这样可以显著减少管材的壁差率。

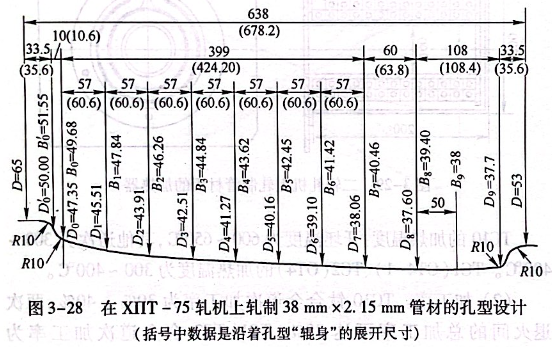

管材在XIIT轧机上的冷轧程序,通常按照莫斯科钢及合金提出的方法计算。典型的孔型设计如图3-28所示。

按照这个方法,各种不同钛合金牌号的大多数规格管材都能用一个轧程的同样变形量来制造。一个轧程的总变形量为40%~50%,这时的减径变形量不超过3%~6%.