管材的热轧

管材的热轧

目前国际上研制生产的热轧管主要规格是外径70~100mm、壁厚9~20mm的厚壁管材。国内也是用热轧法生产厚壁管和冷轧管用坯。

在横向螺旋轧机上穿孔是热轧钛合金管材和冷轧管用坯的主要生产方法。穿孔可在二辊和三辊轧机上进行。

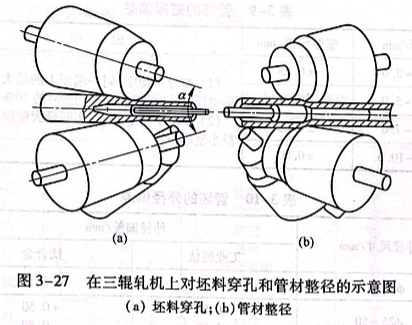

在三辊轧机上对坯料穿孔及管材整径的示意图如图3-27所示。

与挤压工艺相比,在横向螺旋轧机上穿孔制备管坯有许多优点。其主要优点是金属消耗减少、成品率相应提高;其次是提高了穿孔生产率;此外,穿孔机与整径机配合使用获得的坯料壁差率,比挤压获得的坯料小。

穿孔过程的主要缺点是不可能制得薄壁坯料,穿孔和整径制得坯料的最小壁厚通常为坯料直径的10%~12%.当生产薄壁管材时,会延长冷轧工序。

基于上述原因,钛合金的横向螺旋轧制工艺最适合于成批生产壁厚较大的管坯,这时,壁厚较大的管坯不需要在XIIT轧机上进行过多的轧程;钛合金的横向螺旋轧制工艺也适合于制取厚壁热轧管材。

轧制坯加热制度是:轧制坯先在高频感应炉内加热,然后在电阻炉内均匀温度,其加热制度见表3-11.

临穿孔前,可用风动定心机对坯料定心。定心孔的深度应不小于15mm.

穿孔时的喂入角为6°~12°之间,工作辊的转速为80~150r/min.

穿孔机工具的安装和调整应根据轧制表来进行。孔型在轧辊凹处的直径公差和芯杆直径的公差不应超过±1.0mm.这时,毛管外径与轧制表中指出数值的差异不应超过±5%,而毛管的最小允许内径则应保证整径机的芯杆自由进入毛管。

在穿孔和轧制过程中,轧辊和芯杆要用压力为1013~2026kPa的水进入冷却。

在整径时,喂入角在5°~8°范围内调整,轧辊的转速为60~150 r/min.

管材外径和壁厚的公差在整径后不应超过±1.5mm.