高强度常温可成形钢成汽车制造新宠

高强度常温可成形钢成汽车制造新宠

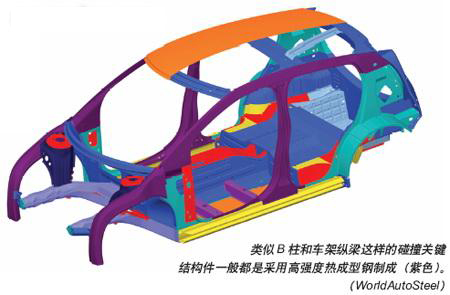

汽车防撞结构的关键部分比如B柱及车架纵梁基本上都是采用一种称为压力硬化硼钢的高强度钢制造而成的。这种特殊级别的钢(含有0.002-0.005%的硼)具有出色的碰撞能量吸收性能以及较高的强度,这样在设计的时候可以采用较薄的壁厚,从而减轻重量。硼钢常常用于制造复杂、精密,且对强度有较高要求的部件,但是这种材料成本较高且不易于加工。

采用硼钢来制造汽车零部件需要将钢坯加热到较高的温度(约950°C),然后在800-1200公吨的压力机中采用较大的压力将其冲压成所需的形状。但是实际情况并没有这么简单,要想使这种钢发挥出色的性能,压力机还需要配置水循环冷却系统,让钢在模具中快速冷却或淬火至200°C左右。热冲压工艺的压力硬化即是钢坯的微观组织从因高温形成的延展性形态(主要是奥氏晶体形态)转变到因快速冷却形成的硬化形态(主要是马氏体结晶形态)的过程。

美国环保署(DOE)希望可以省去用于热成形汽车部件生产所需的大量能源和设备投入,因此他们赞助了科罗拉多矿业大学(CSM)及洛斯阿拉莫斯国家实验室(LANL),委托他们进行一项为期三年、投入金额达120万美元的联合开发项目,旨在开发一种新型的轻量化先进高强度钢,可以在常温的条件下冲压成形为汽车部件。

以每年1000万辆车来计算的话,采用Q&P(淬火与碳分配)钢每年可以节省约30兆Btu(英热单位),如果转换成天然气的话可以满足30-33万户美国家庭一年的能源需求。

还有一些行业或合作伙伴,包括卡内基梅隆大学(CMU)的先进钢加工及产品研发中心,以及美国国家科学基金会赞助的工学合作研发中心等,也加入到了这个项目中来。这些合作伙伴,包括钢铁公司如AK Steel、Nucor Steel、Severstal和US Steel等以及汽车制造商如通用及丰田等,提供了超过30万美元的成本分摊资金。

Q&P工艺路线

据洛斯阿拉莫斯国家实验室研发工程师Kester Clarke介绍,CSM/LANL小组研究的工艺称为淬火与碳分配。“这就是汽车行业开发所谓的‘第三代’先进高强度钢的其中一种方式,用于制造强度更高、更安全、更轻且经济实惠的汽车,”他说道。

“通过这种方式,材料工程师将开发一种‘有机的’复合材料结构,由相互混合的软硬区域组成,可以确保材料在具有强度的同时也具有延展性,而这两种特性很难同时实现,”Clarke解释道。

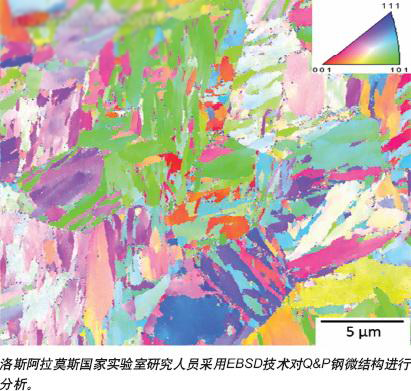

Q&P是一种生产马氏体钢的新工艺,这种钢在加热后还可以保持一定量的奥氏体。钢在高温淬火后将形成不完全马氏体及不完全奥氏体微观组织。接下来的碳分配步骤是耗尽部分马氏体中的碳,然后将剩余部分转移到奥氏体中。在最后的淬火到室温过程中,富碳奥氏体保留在钢微观组织中。

在使用Q&P工艺时,Clarke表示,“我们试图将一些有用的合金元素分配到微观组织的某些区域。基本的目的是要把马氏体中的碳,也就是硬的部分,转移(扩散)到奥氏体中,也就是柔韧的部分,然后将其稳定下来。这样,你就得到了亚稳奥氏体,产生所谓的TRIP效果,即我们所说的相变诱发塑性。”

在采用这种钢材制造的汽车部件受到碰撞时,富碳的奥氏体会转变为马氏体,后者比前者强度高,而且不易发生塑性变形,这种物理特性对确保汽车安全性来说非常重要。

合金添加剂及热处理

“我们在钢方面有非常庞大的热动力学数据库,可以帮助我们预测应该采用哪种合金添加剂才能够达到平衡状态,但是获得具体的反应动态则异常困难,因为你要面对许多相互对立的反应状态,这样随着时间的推移你很难确定具体的反应机制,”Clarke说道。“经过更进一步的研究和实验,我们会选择性能最佳、最具成本效益的合金化策略,然后开发最理想的热处理工艺,从而获得合金最佳的物理特性。”

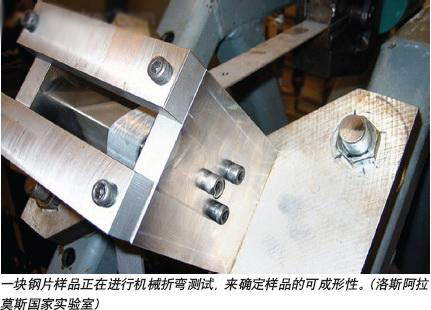

研究人员会利用洛斯阿拉莫斯国家实验室内一些特殊设备如淬火膨胀仪来测量在热处理和淬火过程中奥氏体相(具有一定量的晶体单元)转变为马氏体相(具有不同量的特征单元)时材料尺寸的细微变化。

一些先进的表征技术,包括电子显微、中子衍射以及整体热处理及形变处理等工艺,都将用于工业规模加工的模拟和预测中。