高精度冷拔钢管(液压-气动缸筒)工艺和设备

1. 项目简介

高精度冷拔精密钢管是一种新型高技术节能产品。 近年来,采用本项技术生产的精密钢管已广泛地应用于国内液压、气动缸,煤炭井下支架(支柱),石油泵管,千斤顶等制造领域。高精度冷拔精密钢管的推广应用对节约钢材,提高加工工效,节约能源,减少液压缸、气缸加工设备投资有重要意义。

该项技术于1991年11月通过冶金部、安徽省科委组织的专家鉴定,1992年12月通过江苏省科委组织的专家鉴定。该项技术被国家科委列入以(93)国科发成字500号文下达的《国家科技成果重点推广计划》项目指南中,编号为I4-1-4-21。

2. 产品特点

所谓高精度冷拔管是指内、外径尺寸精度(公差范围)严格,内外表面光洁度、圆度、直度良好,壁厚均匀的精密钢管。该产品经稍加珩磨后,可直接用作液压、气动缸缸体管。

而传统的液压、气动缸缸体管的生产工艺,是用热轧无缝钢管,采用镗孔──滚压联合的切削工艺,生产过程中,大量金属被切成切屑浪费了,同时还消耗大量电能。随着我国工业技术的发展,液压缸技术得到广泛的应用,据不完全统计,全国每年需要各种规格的液压缸体约 380万米,沿用老的工艺技术生产液压缸体,已很难适应生产发展的需要。

采用新技术、冷拔方式生产高精度冷拔管──液压缸体与传统的切削工艺比较,具有以下特点:

(1) 生产效率高:用传统的方法生产一根内径420毫米,12米长的缸筒需154小时,用冷拔方法生产只需4分钟。

(2) 正品率高:由于镗孔的滚压头兼起导向作用,在切削过程中,毛坯管由于自重产生挠度,致使滚压头和镗刀走偏,造成废品。正品率只能达到60%左右,而用冷拔方法生产,正品率可达95%以上。

(3) 金属利用率高:用传统的镗孔方法制造缸体,金属利用率只有50-70%。用拉拔方法生产时,金属不但不被切削成铁末,反而可以得到30%的延伸,金属利用率可达95%。

(4) 能改善成品管金属的机械性能:用拉拔方法生产,使毛坯得到30%以上的塑性变形,由于加工硬化而使成品管金属的强度限大为提高。一般在成品管内层强度限提高达60%。

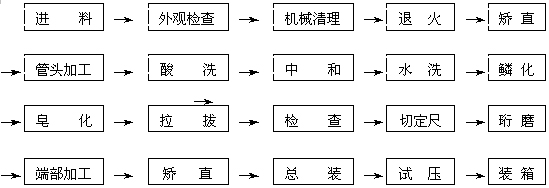

高精度冷拔管是用无缝热轧钢管、直缝焊管为坯料,经过化学处理后在专用冷拔机上,通过特种变形原理设计的模具进行拉拔,生产出高精度管。其尺寸精度达H10~H8,直线度达0.35~0.5mm/m,表面粗糙度达Ra1.6-0.4。生产工艺流程如下:

3. 技术指标

该技术所生产的高精度冷拔管的主要技术指标已达到或部分超过国家标准GB8713--88和国际标准ISO4394/I-1980(E) 的要求。详见下表:

主要技术指标与标准对照表

项目 | 实际达到 | GB8713 | ISO4394/I |

内径尺寸公差 | H8 H9 H10 | H8 H9 H10 | H8 H9 H10 |

直线度 | 0.3/1000 | A: 0.3/1000 | A: 0.5/1000 |

B: 1/1000 | B: 1/1000 | ||

C: 1.5/1000 | C: 1.5/1000 | ||

壁厚偏差 | ±5%壁厚 | ±10%壁厚 | ±10%壁厚 |

圆度 | 0.04 | 无规定 | 无规定 |

4. 产品开发

采用"高精度冷拔钢管技术"冷拔后的精密钢管可直接用作气动缸筒(烟台、青岛、肇庆等国内气动元件厂已大量使用)。根据液压缸的特殊要求,可配套国产珩磨机除去冷拔管的磷化层和提高精度,珩磨量一般只有0.2mm。这种管材被徐州工程机械集团徐州液压件厂大批量采用生产液压缸(1998年用了1000多吨)并随其主机打入国际市场。

采用本项技术开发成功的石油泵(1200mm硬活塞,6300mm行程)筒管,取代了同类进口管,被大港油田大港石油机械厂(850吨/1998年)用于从美国引进技术和关键设备建成的API整筒抽油泵生产线,其产品达到ASTM-A513-84a标准。

自1989年开始,采用本项技术的企业已先后向国内煤炭机械厂大批量提供了高精度冷拔27SiMn钢管。

5. 本项技术的应用前景

1) 宏观市场

钢管是经济建设中重要的原材料之一,素有工业"血管"之称。精密钢管广泛地被用作机械工业用管(主要是液压与气动缸体管、液压输油管、汽车传动轴管和半轴套管、轴承钢管、皮带传送托辊管、印染辊管等)、石油地质工业用管(油泵管、钻探管、油管、套管、钻杆等)、化工用管(石油裂化管、化肥用高压管、化工设备及管道用管)、电站锅炉和热交换器管等。随着我国经济建设的不断发展和技术的不断进步、精密钢管的应用范围会不断扩大、需求量也会越来越大。据内部资料,德国曼内斯曼生产的冷拔精密管材在其国内售价在4万元人民币/吨,因此在解决好坯管材质、规格、质量情况下,开拓精密钢管国际市场,出口创汇的潜力很大。

从原料市场来看,我国已基本形成东北鞍钢,西北包头,华北天津,华东上海,西南成都和中南衡阳的六大无缝钢管生产基地。我国直缝焊管机组已近1600套,1986年以来引进了200多套,φ219mm以上的大中口径直缝焊管机组已有18套,其中广东番禹焊管厂φ320机组,张家口宁远钢厂的φ114机组,徐州光环公司中的φ219机组,宝鸡钢管厂的φ426机组,锦西钢管厂的φ508机组等,可以生产油井管、输送管、机械用管等高档次产品,将是生产DOM机械用管可靠的焊管坯供应商。

目前我国还没有专业化的精密钢管生产厂,我们可借鉴国际钢管企业的一些建厂模式和经验。日本是一个钢管出口大国,其钢管质量居世界首位。日本六大钢铁公司中有四个(新日本钢铁、住友金属工业、日本钢管(NKK)和川崎钢铁)都生产钢管。日本丸一钢管公司是一个比较大的,但不能自供原料的钢管公司,年产118.8万t钢管,产品有镀锌管、异型管、机械用管、标准输气输水管等。位于大阪的原田钢管公司年产1.2万t液压缸筒等精密钢管,主要生产手段是冷拔。总部位于大阪的片仓钢管公司建有世界最大的700吨冷拔机,在大阪、广岛和东京都建有精密钢管生产厂,年产4.92万t精密钢管。

2)行业需求

(1) 工程液压机械:如液压汽车吊、挖掘机、推土机、叉车等。

(2) 煤矿井下液压支架:目前全国生产井下液压支架的企业有48家,高精度冷拔管的总需求量约为120万米。

(3) 水电站闸门启闭机、模板机,特别是长江三峡工程在今后十年的需求很大。

(4) 建筑机械:高空作业升降机械,一般建筑的施工修缮也离不开液压机械。

(5) 石油地质管:全国各油田每年需抽油泵3万台以上,年消耗高精度管20-40多万米、此外还可用本项技术精整各类钻杆。

(6) 兵器工业:军工部门现在用旋压方法加工枪炮管,旋压方法生产率低而成本高,用冷拔方法生产则更为合适。

(7) 轴承行业:目前滚动轴承座圈的生产,以圆钢为原料,切片后经冲压制成。大轴承座圈还将实心棒料掏空来制作,金属利用率不到40%,迫切需要高精度、轴承钢厚壁管材。

(8) 汽车工业:95年传动轴用精密管6000吨,半轴套管1万吨和各种输油管等。

(9) 航空工业:铝合金飞机起落架管和厚壁钢管等。

(10) 千斤顶行业:我国千斤顶制造有相当实力,出口创汇前景可观。各生产企业目前千斤顶缸多采用实心棒料加工,生产效益低,材料浪费高,对高精度冷拔管需求迫切。

(11) 其他领域:各种印染辊、辊道托辊用管、不锈钢管、铝管、铜管、异型管及内外复合管等等均可采用本项技术生产。

6. 经济效益分析

1). 成功范例

高精度冷拔生产精密钢管技术在八十年代末才在国内推广应用,采用这项技术的企业多都取得了较好的效益。以江苏无锡某乡镇企业为例,该企业在1992年采用这项技术,投资650万元建立了高精度冷拔钢管厂,员工60人(多为农民合同工),截止到1999年底已获得税后利润2400万元,固定资产已达1300万元。

2). 原料和成品管价格

国内无缝钢管价格在4200~5200元/吨,直缝焊管价格在2900~3600元/吨。

高精度冷拔主要产品:液压、气动缸体管,DOM管,汽车、拖拉机、摩托车用小口径精密钢管,煤炭井下支柱管,石油地质用管,根据品种规格;价格在9000~13000元/吨。

3). 投资回报分析

以建造二台拔机、生产纲领为4000吨冷拔精密管能力的生产线概算,项目总投资额约1000万元人民币。

以建造一台拔机、生产纲领为2000吨冷拔精密管能力的生产线概算,项目总投资额约850万元人民币。

按毛坯管5000元/吨、成品管售价平均按9500元/吨计算。

按方案(1)建两台拔机,达产后年产4000吨冷拔精密管,销售收入3800万元,实现利润640万元(保守地按一吨1600元利润计算)。投资回收期为2.5年(从投资年份计算)。

按方案(2)建一台拔机,达产后年产2000吨冷拔精密管,销售收入1900万元,实现利润320万元,投资回收期为3年(从投资年份计算)。

4).生产规模,人员和厂房(以建造一台300吨冷拔机的生产线为例)

A、生产纲领

以一台300吨高精度冷拔生产线建成投产,工艺稳定,规格齐全后,年产成品管Φ63~Φ300mm、最长12米的精密管材2000吨,约5万米。

B、设备组成

高精度液压冷拔机,退火热处理装置,坯管化学处理设备,矫直设备,模具及加工设备,测试设备,起重运输设备,电力系统等。

设备投资约:750 万元。其中300吨高精度冷拔机造价:345万元,该设备全液压驱动、实现PLC自动控制,装机容量270 KW。退火电炉:65万元。珩磨机:48万元。

C、人员组成

生产人员39人,工艺技术人员5人,管理人员3人,销售人员7人,辅助人员6人,合计60人

D、厂房面积

2052M2 (18×114M2 )的生产车间;车间一端建设324M2 (6×18×3)附房作为综合办公室。另外再建立500M2 毛坯料的存放工棚。

7. 合作方式

1. 技术转让及合同服务费一般55~75万元。

2. 交钥匙工程(高精度液压冷拔机设计制造,辅助设备的选型)费用为650~750万元。

合作合同生效后,8-10个月内完成工厂规划、流程设计、设备制造和厂房建设。二个月内完成设备安装、调试。合作方式:

8. 获奖情况

1995年获得冶金部科学技术进步奖(三等)。

1996年获得北京市科学技术进步奖(二等)。

1997年列入国家"八五"科技成果汇编

以上文字来自网络,仅供参考;

常州仁成金属精密钢管厂是专业的高精度精密钢管生产企业,详细联系方式如下: