无软带感应淬火技术

超轻、特轻轴承套圈(外径与内经的比值≤1.143),在加工过程中,特别是在热处理过程中容易发生畸变。其最终热处理工艺一般采用马氏体分级淬火,模压淬火,有时也采用中碳钢调质后进行气体渗氮处理。以上传统热处理一方面工艺时间长,特别是气体渗氮处理,获得0.8mm的渗氮层需要耗时100h以上,整体淬火的畸变大,需要整形处理,因此能耗很大;另一方面淬火会出现油烟、硝盐残渣等,容易造成环境污染,同时也存在一定程度的安全隐患。

滚动轴承零件采用感应加热淬火,其轴承的使用寿命比在炉中加热淬、回火的提高10%~20%。同时,感应淬火的设备占地面积小,节约能源,劳动条件好,便于机械化,而且沿轴向扫描感应淬火具有零件畸变小、无软带、氧化脱碳少、生产效率高等优点。本文主要介绍了特大特轻轴承套圈的无软带感应淬火技术及其应用。

1、零件热处理技术要求

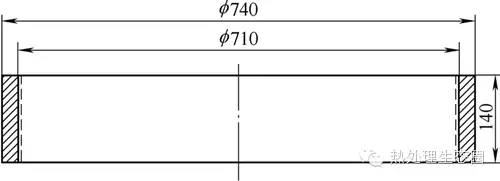

某型号风电增速箱用特大特轻轴承套圈材料为42CrMo,预处理为调质,硬度300HBW左右。零件尺寸规格见图1,零件外径与内经的比值为1.042。

图1 轴承套圈示意

工艺方式为中频感应淬火,淬火部位为零件内孔位置,如图1所示虚线部位。硬度要求为52~58HRC,有效淬硬层深度为3~5mm(有效硬化层深度的测定按ISO3754),金相组织要求符合JB/T9204的规定。畸变要求:相临点跳动控制在0.5mm以内,端面圆跳动控制在0.1mm以内。

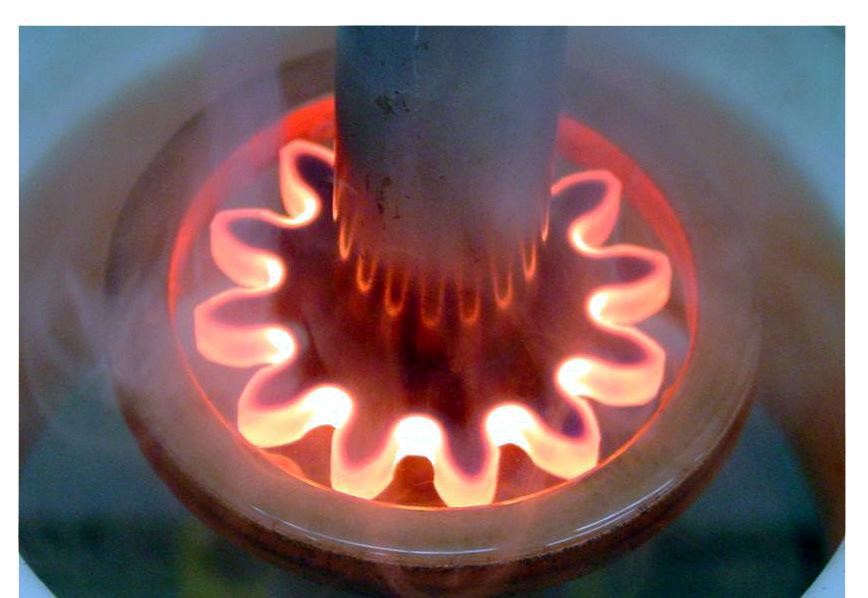

2、感应淬火过程

(1)淬火加热设备

加热电源为IGBT全固态晶体管中频加热电源JIGC-500-10,最大加热功率500kW,可调频率1~10kHz。Ф1500mm×5000mm立式淬火机床。

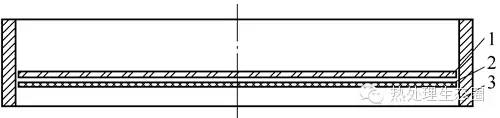

感应器由感应加热部分、淬火喷淋部分以及固定装置构成,感应器与工件的间隙控制在4~6mm,采用延迟加热淬火的方法进行,具体加热装置如图2所示。

图2 感应加热装置示意

1.感应器加热部分 2.感应器喷淋部分 3.工件

(2)感应淬火工艺参数

加热采用沿套圈轴向方向扫描淬火的方式进行,感应器固定,套圈随工作盘的转动而进行连续加热。通过加热电源输入功率的调节,即通过调节电流、电压来控制工件感应加热时获得的比功率,从而控制感应加热速度。感应加热工艺参数如表1所示。淬火结束后,对工件进行200℃低温回火处理。

表1 轴承套圈感应加热工艺参数

电压 /V | 电流 /A | 频率 /Hz | 加热扫描移动速度/mm·min-1 | 工件旋转速度 /转·min-1 |

480 | 800 | 8000 | 150 | 100 |

3、检测结果及分析

在零件感应淬火区中部截取试样,检测结果见表2。

表2 截取试样检测结果

有效淬硬层深度/mm | 表面硬度HRC | 金相组织/级 | |

要求 | 3~5 | 52~58 | 3~9 |

实测 | 3.8 | 54.5 | 6 |

注:1.有效淬硬层深度的测定按ISO3754。

2.金相组织评定按照JB/T9204。

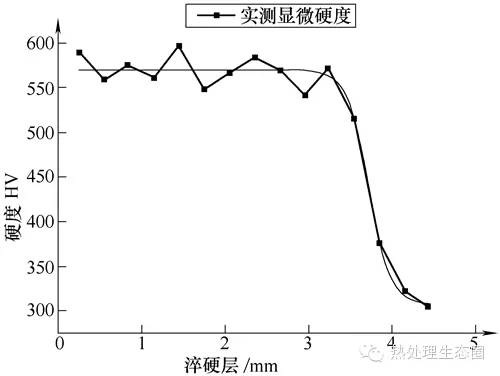

实测显微硬度值及硬度梯度曲线如图3所示。

图3 硬度梯度曲线

从以上检测结果看,表面淬硬层深度、硬度、金相组织等热处理技术指标均较好的符合技术要求的规定。由于采用沿轴向扫描淬火的感应淬火技术,所以淬火区域没有软带区。使用便携式里氏硬度计检测实物淬火区域的硬度,均在54~56HRC,硬度均匀一致。

变形测量:相临点跳动为0.30mm,端面跳动为0.05mm,符合技术要求。

电耗测定:按GB/T17358统计测算一个周期内实际热处理工艺电耗。经测算,一个生产周期内,采用感应淬火工艺的实际工艺电耗约为0.120kW·h/kg,采用整体淬火的实际工艺电耗约为0.306kW·h/kg,采用气体渗氮的实际工艺电耗约为0.844kW·h/kg。由此可见,轴承套圈采用感应淬火技术实际工艺电耗比整体淬火节能约60.8%以上,比气体渗氮节能约85.8%以上。

生产效率方面,采用感应淬火的套圈比整体淬火生产效率高约3倍,比气体渗氮生产效率高约30倍。

4、结语

(1)通过合理的感应器设计以及采取适宜的工艺参数,特大特轻轴承套圈采用无软带感应淬火技术可以达到满足设计要求的结果,此项技术已成功应用于批量生产,工艺稳定、质量可靠。

(2)沿轴向扫描感应淬火技术解决了特大轴承套圈常见的感应加热软带缺陷,零件淬火区域硬度均匀一致。

(3)特大特轻轴承套圈采用无软带感应淬火技术不仅节约了大量能源,还大幅提高了生产效率,缩短了制造周期,降低了制造成本。