感应热处理技术的应用案例,替代渗碳就是一种

感应热处理逐步替代渗碳

当今人类对环境保护的要求越来越高,我国已把环保作为一项基本国策,并开始推进清洁生产,要求施行绿色热处理,生产清洁产品。施行绿色热处理,最根本的是为了人类的可持续发展。我们要做到自然资源的合理开发利用,同时做好自然资源的保护和环境的保护。对一个企业而言,要处理好发展与效益、发展与创新的关系,也要处理好发展与资源、发展与环境的关系。

传统的渗碳热处理生产会形成较大环境污染,主要是生产过程中产生的废气、废水、废渣、噪声和消耗大量的可燃气体及化学原料。同时,渗碳热处理的加工周期长,变形量大,难以做到局部精确渗碳,这些都较大程度的制约了金属零件的热处理工艺技术的发展和我国装备制造业的技术升级。

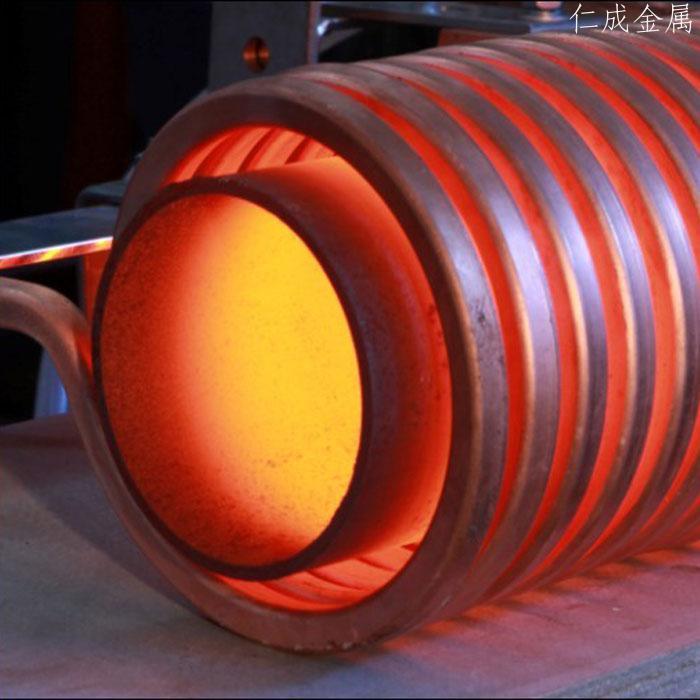

感应加热淬火由于加热速度迅速,属少无氧化加热方式,同时感应加热淬火可以精确控制零件需要热处理的区域及相应的工艺指标,加工周期短、适应零件品种范围广、淬火变形量小等特点。据统计感应器热处理相比传统的渗碳工艺加工产品工艺周期缩短90%;热处理工件畸变小;热处理能源利用率提高到80%;热处理对环境影响减少到零;热处理成本降低75%;取得高的生产率和利润回报率;工作环境清洁,舒适和安全,当今我公司的感应热处理装备正在向自动化,集成化,柔性化和智能化的方向发展,逐步替代传统的渗碳热处理工艺。

替代渗碳工艺后成功推广的零部件

渗碳工件的材料一般为低碳钢或低碳合金钢(含碳量小于0.25%)。渗碳后钢件表面的化学成分可接近高碳钢,渗碳工艺广泛用于飞机﹑汽车和工程机械等的机械零件﹐如齿轮﹑轴﹑凸轮轴、球笼等,目前我公司的感应热处理设备已成功的应用到了曲轴、凸轮轴、齿圈类零件、轴类零件、CVJ等感应淬火领域,完全替代了这些零件的渗碳淬火工艺。

感应热处理设备还需提高

先进的数字化加热电源,可靠的控制,精确的测量传感器,能实现精密控制的成套工程系统(包括仪器仪表、伐、泵,执行动作元器件,计算机,软件程序设计等)是确保感应热处理设备精确生产,质量稳定可靠的保证。

例如将感应热处理设备使其快速、高能密度能源应用于具有类似齿轮的复杂表面工件的感应热处理成为可能,这将大大节省能源及降低变形量从而减少下一步工序的加工余量。同时将完全根据客户的热处理系统定制,可以把它放于整条生产线中作为热处理单元使用,从而成为一个完整的生产链,与整个生产流水线成为一体,以适应节省成本、节省时间和能源以及提高效率的一体化管理要求。这也是十堰恒进科技有限公司正在努力的方向。

相应工艺替代案例

(1)汽车上使用的转向节(三柱槽壳)零件,传统的都是采用整体渗碳的工艺方式来提高零件的表面硬度及力学性能,单件产品渗碳时间在15h以上,大大制约了汽车零部件厂家的生产效率,在2009年十堰恒进科技有限公司的等速万向节感应淬火设备就成功的替代了此零件的渗碳淬火工艺,单件热处理时间只需要35s(连续扫描淬火),一次淬火加热时间不超过3s,与渗碳热处理节能80%以上,其淬火后的质量达到了国外同类产品的先进水平。

(2)大齿圈零件齿淬火,传统的都是渗碳工艺,单件产品的渗碳时间较长(一般都达24h以上),同时齿轮的变形量较大,废品率较高,2007年我公司成功开发了国内首创的1600mm整齿感应淬火设备,实现了单件产品的整齿感应热处理,加工时间只需5min,可适应多规格的零件热处理,为制造厂家节约了大量成本,创造了可观的经济效益。

(3)推土机内齿圈渗碳淬火改感应淬火工艺:内齿圈原工艺为渗碳淬火,生产出的内齿圈齿部收缩变形量大,造成工件废品率高。

内齿圈材料为20CrMnTi,硬化层深度1.8~2.4mm,表面硬度58~63HRC。该内齿圈的主要工艺过程为:下料→锻造→正火→粗车→精车→插齿→渗碳→抛丸→精车→淬火→回火;采用我公司1200kW晶体管电源及内孔一次淬火感应器实现感应器淬火工艺,采用感应快速加热工件、快速喷冷的工艺方法,减小齿圈变形。只对齿面进行加热,其他位置仍能保持较好的塑性,并且加热时间非常短(40s左右),大大减小变形; 修改后的工艺路线:下料→锻造→正火→粗车→调质→抛丸→精车→插齿→感应淬火→回火。

效果对比:感应淬火得到内齿圈均达到制订的热处理要要求,与渗碳热处理相比工件的表面硬度稍低,但硬化层深度较深,晶粒度及马氏体级别相同,但是不含耐磨性较高的碳化物。经过装机验证,主机工作3000h后拆检,内齿圈磨损非常小,无任何问题,完全满足要求。20CrMnTi材质内齿圈渗碳后高温回火,以及二次加热淬火后低温回火所需时间为46h,45钢材质内齿圈调质,以及感应淬火后低温回火仅需要9.5h。感应淬火工艺大大缩短了工件的制造周期,提高了生产效率。生产成本20CrMnTi钢价格较45钢高,采用45钢可降低生产成本;渗碳热处理需要消耗大量的电能、渗剂等,生产成本高,且排放废气污染环境;感应热处理只消耗少量的电能,无排放、无污染,是环保型技术,是热处理行业重点推广的节能、减排新技术。

感应热处理代替渗碳件还需考虑四点

(1)学习交流与技术合作,推广感应热处理在金属零件热处理领域的应用及认知度,尤其是在特殊行业里需要制造企业和感应热处理厂家进行良好的合作,对传统的渗碳淬火工艺进行改进,用感应热处理设备替代渗碳设备,减少能源消耗和环境污染。

(2)工艺方式的限制问题,当前有很多企业对热处理的工艺方式都做了明确的规定,只能采取渗碳淬火工艺,这就极大的制约了感应热处理设备替代渗碳工艺的步伐。

(3)技术及资金的支持,感应热处理装备是一个复杂的系统工程,尤其是在热处理工艺指标要求较高的领域,高端技术人才和资金欠缺也是当前制约感应热处理设备向高端、智能化方向发展的因素。需要国家在资金投入和人才培养、引进方面加大力度,以加快感应淬火工艺替代传统渗碳淬火工艺的进程。

(4)需要用户多探索感应淬火工艺在传统渗碳工艺的应用,逐步或部分取代传统工艺。同时希望国内钢铁企业多开发用于感应淬火取代渗碳淬火的新材料。

结语

节省能源、保护资源和环境是我们永恒的目标。感应热处理设备智能化、集成化是我们努力的方向。“绿色、节能、环保”对于制造业而言,不仅仅是责任,更需要我们所有人的努力,而降低能耗是热处理行业发展和提高竞争优势的双赢手段。

十堰恒进科技研发制造的智能化感应热处理装备,不断投放市场并取代了部分渗碳热处理工艺,通过公司近年来对高新技术的开发和应用将能更好地节约能源和更好地保护我们的生态环境,真正实现“绿色生产”,为用户创造更大的价值,为民族的装备制造业发展贡献自己的一份力量。

原文出处:http://www.josen.net/The-application-of-induction-heat-treatment-technology-instead-of-carburizing.html