《我国汽车用精密钢管的现状发展与展望》

介绍了我国汽车及零部件制造业的快速发展对汽车用钢管的产品数量、品种和质量要求的新变化。叙述了汽车用精密钢管生产的工艺技术要求,以及主要钢管生产企业的技术装备和生产能力现状。分析了汽车用管在国产化规模、系列化、专业化生产、供货技术规范的标准化等方面存在的主要问题。

提出实现汽车用管的本地化集中采购是降低成本的有效手段,并通过配套完善汽车用精密钢管生产所必需的工艺技术装备,实现专业化、规模化生产,完善“产—销—研”国产化运行体系,提供优质原材料,满足我国汽车零部件制造业发展要求。

1.制订汽车用精密钢管的先进技术标准

制订汽车用精密钢管的先进技术标准应从所用的钢种开始,应以国外先进车型和与国际接轨为目标。我国汽车用梢密钢管生产的时间不长,尚未制订统一的汽车用管标准。上海钢管股份有限公司为桑塔纳轿车用管的国产化所进行的研究(已开发出12个部件所需的40种精密无缝钢管)也是在我国现行GB3639-83标准的基础上和参照DIN2391,DIN2393标准进行的。因此,应根据生产实践,参照国外先进标准,制定我国统一的汽车专业管技术标准。

2.材料系列化和通用化

我国引进的汽车车型有多种,用材复杂,生产批量小。建议汽车和冶金行业及生产厂家相结合,使用通用化和系列化材料,使这类钢管的生产和供应具有一定的规模。

3.汽车用管的薄壁化和统一化

目前我国汽车用管规格繁多,要求不一需求量小。以减振器为例,国外轿车减振器用管的规格绝大多数是护ф32mmx1mm,有统一规格要求,而我国有价ф32.4mmx1.2mm(桑塔纳轿车的后减振器、切诺基车的减振器等),ф34mmx1.2mm(桑塔纳轿车的前减振器),ф33mmx1.5mm(依维柯车的减振器)等规格,这就给减振器的更新和配套带来一定的困难。依据统一标准进行规格的统一化和薄壁化,对减轻汽车自重及部件国产化及零配件的通用化有重要意义。对传动轴管,用ф63.5mmx1.65mm的焊接钢管代替ф63.5nunx2.5mm的焊接钢管,减重及通用化的意义更为明显。

4.用汽车精密钢管的生产技术带动行业的枝术进步

汽车用精密钢管属于高级机械结构管系列。根据国外的技术发展趋势,能用焊接管的都不用无缝钢管。所用的焊接钢管,一类是焊接钢管去除内毛刺后直接使用,另一类是焊接钢管去除内毛刺经冷加工和热处理后使用。目前,我国后一类焊接钢管的开发刚刚起步,作为专用管,应该从抓坯料、成形、焊接、去除内毛刺、冷加工、无氧化热处理、高精度矫直和检测等关键技术人手,带动焊接钢管行业的技术进步。

5.增加产童,稳定质量,开发新品种

汽车用精密钢管的品种规格繁多,其中减振器管和传动轴管是用量最大的品种。减振器是汽车的重要部件,它由缸体、贮油筒等组成。缸体是减振器的核心和关键部件,国内外的各种车型主要采用精密无缝钢管制作,有些厂己开始采用焊接钢管为坯的冷轧(拔)精密管制作。上海钢管股份有限公司从20世纪60年代开始研制汽车用管,20世纪80年代开始按DIN2393标准为桑塔纳车用管的国产化进行试验,至今已开发了以减振器管为主的轿车用冷轧(拔)无缝精密钢管,品种规格达40余个。1995年的产量为1700余吨。同时,还开发试制了减振器缸体用精密冷加工焊接钢管和贮油筒用焊接钢管,为桑塔纳轿车的国产化做出了贡献。

传动轴是高速旋转的传动部件,故传动轴管应具有高精度、高强度、高可靠性和良好的平衡性能。由于无缝钢管的尺寸精度低,同截面壁厚差大,不仅加大了单体自重,而且动平衡性差,所以国内外汽车制造业均采用电焊精密钢管。

《汽车用精密钢管现状》

我国已步入大众汽车消费时代,汽车工业已成为发展国民经济的重要支柱产业。随着汽车制造业的有序发展,人们对汽车产业发展初期盛行的进口零部件国内组装生产方式的局限性的认识越来越深入。实现汽车零部件的协调发展,以及所需大宗原材料的国产化,形成系列化集中采购,已成为降低成本、增强市场竞争力的有效途径,也为纵向产业链带来诸多发展机遇。对于为上游提供原材料,以及进行原材料深加工和物流配送等服务的钢铁工业来说,如何确定与汽车工业的协调发展战略,是我们需要正确面对和加以认真把握的新的机遇和挑战。

就汽车用精密钢管生产而言,由于受装备能力、工艺技术、优质原材料资源供应等因素的制约,已明显滞后于汽车零部件制造业的发展,难以满足中高档乘用车的国产化配套供应要求。因此,需要在立足于当前稳定质量、增加产量的同时,确立汽车用精密钢管国产化发展的中长期战略。

1 我国汽车工业基本现状

为配合2004年颁布的《汽车工业发展政策》的实施,2005年国家出台了一系列配套措施,涉及汽车进出口、税收、二手车管理以及安全、环保等领域,对于促进汽车市场的有序发展起到了良好的推动作用。受政策影响,2005年下半年,汽车产销增幅有所回落。

但据统计数据显示,2006年、2007年的汽车产销增幅多在20%以上,即使在2008年全球金融危机背景下,汽车产销增幅仍达到5%以上。我国汽车产量情况见表1。

表1 我国汽车产量情况

从表中数据可见:我国汽车总产量出现几乎每五年翻一翻的快速增长,近年的增幅多在160万辆/a左右。轿车的产量不仅快速增长,而且其占汽车总产量的相对比例也在快速增长。

2009年初,经国务院审议,原则通过了《汽车产业调整振兴规划》,其目标是稳定需求,调整产品结构和产业结构。其中,稳定汽车市场需求方面,力争2009年汽车产销量超过1000万辆,未来3年平均增长率达10%;产品结构调整将以节能减排为主导,重点支持低排量汽车和新能源汽车;产业结构调整,则重在提升行业集中度,提升自主品牌市场地位。《汽车产业调整振兴规划》明确表达了政府对汽车产业的态度。可以预见,根据产业发展要求,汽车工业成为发展国民经济的支柱产业,并带动相关产业发展的产业政策不会有大的改变。

2 汽车用精密钢管市场需求

钢管作为汽车结构部件的重要组成部分,其需求总量随着汽车产量的增加而不断上升,技术要求随着汽车品质的提高也不断趋于严格。

2.1 汽车用精密钢管数量需求

原机械工业部汽车工业司《汽车相关工业长期发展战略研究报告》曾预测,潜在的汽车用管需求量到2010年为25.7万t,其中无缝钢管18.1万t,焊管7.6万t(方形和矩形管用量没有列出)。而且,按降低成本的需要和先进技术的发展方向,存在着焊管取代无缝钢管的趋势,采用高强度精密焊接钢管减轻汽车自重,并用于制造汽车安全件。

根据调研数据,目前国产轿车平均用管量约为40kg/辆,其中:无缝管25kg/辆,精密焊管15kg/辆。依2007年472万辆轿车计算,仅轿车用管总量就达19万t。因此,汽车用管实际数量远大于原预测的市场需求量。以“桑塔纳”轿车为例,使用钢管的品种结构情况见表2。

表2 桑塔纳轿车用钢管的品种结构情况

2.2 汽车用精密钢管技术质量要求

由于汽车用材的特殊性,要求所用钢管外型美观、重量轻、行驶安全、平稳可靠。为确保汽车用钢管的使用时效,要求钢管材质具有良好的耐腐蚀性、一定周期的使用寿命。所以根据使用部位的不同,分别对汽车用钢管的材质、尺寸精确度、机械性能、工艺性能及表面质量等各方面都有严格的要求。部分特殊产品还对钢管的耐磨性、抗疲劳性能、焊接性能等均有相应要求。许多情况下需要有良好的焊接性能,而且要有很好的再加工性能和热处理性能。部分最终零部件中有表面镀、涂层要求的钢管,要求以光亮热处理状态交货。

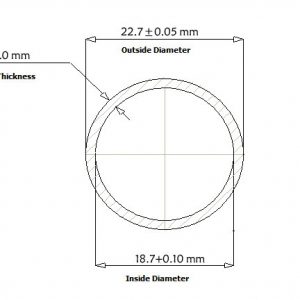

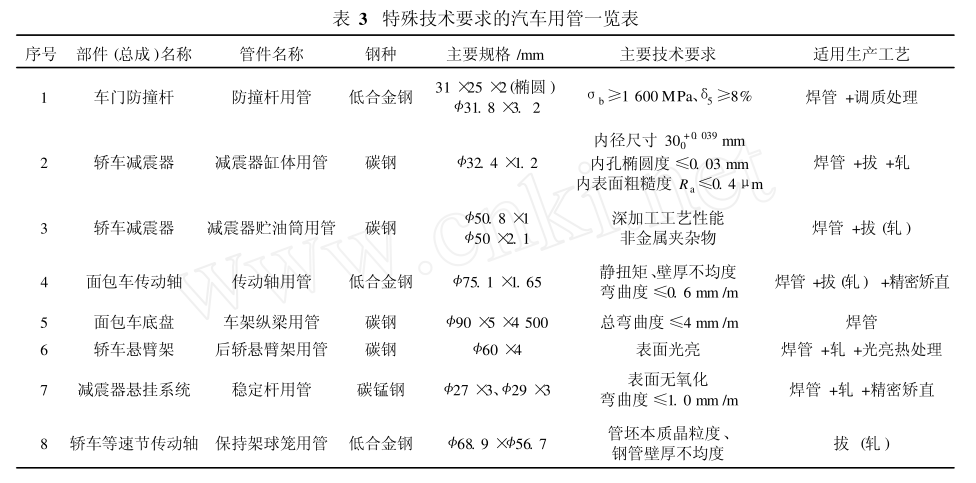

例如:出于动平衡考虑,要求汽车传动轴用钢管的壁厚均匀,有良好的抗疲劳性能,达到一定的静扭矩值;对于减震器缸体管,不仅对内孔椭圆度、内表面粗糙度有严格的要求,而且要求内表面有良好的耐磨性能;对于转向拉杆,要求有较好的冷挤压加工性能;对于车轿用管,则要求以光亮热处理状态交货。具有特殊技术要求的汽车用管情况见表3。

表3 特殊技术要求的汽车用管一览表

目前,国内的钢管生产企业受到工艺装备等限制,所生产的钢管在品种、质量上难以满足汽车(特别是中高档轿车)生产的全部需要。

2.3 汽车用精密钢管品种及市场情况

汽车用精密钢管属于高级机械结构用管,按其生产方式可以分为3类:

①精密无缝钢管(拔制或轧制);

②高精度焊接钢管(要求去内毛刺);

③将去除内毛刺的焊接钢管作为管坯继续冷加工(或最后热处理)后使用。

对于汽车用无缝钢管,大部分国内可以供货,部分向国外采购。国内生产的产品,其尺寸精确度和表面精度较低,性能不够稳定。需要进口的钢管主要是精度要求高,如小口径厚壁管和薄壁管等。

对于汽车用焊管,目前国内只能提供一般要求的精密焊接钢管,存在着焊缝质量不稳定,焊缝热处理性能不均匀,尺寸精度低等一些质量问题。

如轿车的悬臂架管、车轿用管、座椅用小口径管,高精度高强度的薄壁传动轴管、超高强度的轿车侧防撞杆和稳定杆用钢管,以及面包车的车架用钢管等,国内均无法满足稳定供应或生产要求,基本依赖进口。

据汽车工业信息网《中国汽车用钢材的需求与发展》中的调研数据,目前,我国汽车用无缝钢管的年进口量占汽车用无缝钢管总需求量的16%18%;我国轿车用焊接钢管进口量占轿车用焊接钢管总用量的55%。

从一些主要汽车零部件生产企业调研了解到:由于我国精密焊管生产技术、研发的滞后,加上与焊接钢管配套的延伸冷加工专业生产条件也不完善,而进口精密钢管不仅价格高,而且还存在订货批量、交货周期等方面的问题。对于有特殊技术要求的高精度、高强度精密钢管,供应的市场响应能力严重不足。因此,中高档轿车零部件国产化工作的推进受到较大程度的制约。

3 汽车用精密钢管生产工艺

汽车用管(特别是中高档轿车用精密管)因其产品的特殊性和具有较高的技术含量,需要采用多种生产方式。部分产品需要集“焊—拔—轧”结合的生产方式,才能完全满足使用要求。对于一些需要开发综合生产技术的产品,国内部分生产企业进行过一些试验研究,积累了一定的生产技术经验。

但需要在管坯质量的控制选定、焊管成型工艺、焊缝热处理、去内毛刺技术、冷拔(轧)联合工艺、成品无氧化(光亮)热处理、高精度(薄壁)钢管精整、检测等关键技术上实现有效配套,才能完全确保精密钢管生产的技术质量要求。

3.1 汽车传动轴用精密焊管工艺流程

传动轴用精密焊管工艺流程:板带卷—上料、开卷—夹送、矫平—剪切、对焊—活套贮料—成型—挤压、焊接—去内、外毛刺—轧光—冷却—焊缝探伤—定径—定尺切断—平头、倒棱—清洗(烘干)—矫直—无损检测—检验、喷标—司磅、入库。

目前国内一些钢管生产厂家主要按此工艺流程生产汽车传动轴用精密焊管。由于在全流程一贯制技术质量控制、生产线的专业维护等方面存在不足,缺乏具有产品特色的专业生产技术,中高档轿车和乘用车的传动轴用高强度钢管还不具备稳定生产条件,钢管的综合品质还需提升。

3.2 轿车减震器缸筒用焊拔(轧)精密管工艺流程

减震器缸筒用焊拔(轧)精密管工艺流程:板带卷—精密焊管—微氧化热处理—酸洗、润滑—缩管—冷拔(轧)—精密矫直—切头、倒棱—无损检测—检验—防锈处理、包装—司磅、入库。

在此生产工艺流程中,焊缝的质量控制和焊管坯冷加工前的热处理工艺选择是影响钢管质量的关键。宝钢股份精密钢管厂在承担国家“九五”科技攻关“汽车用钢国产化项目”—轿车用精密钢管国产化分项目中,采用“焊—拔—轧”组合工艺,进行轿车减震器缸体用精密焊接钢管产品生产工艺设计研究,取得突破性进展,研发生产的钢管制成减震器后经装车试验应用,钢管完全满足使用要求,由此积累了较为系统的专业产品生产技术,但由于精密焊管生产技术装备的不配套,未能形成专业生产能力。

3.3 轿车用冷拔精密无缝钢管工艺流程

冷拔精密无缝钢管工艺流程:圆管坯—酸洗、检验—剪断—加热—穿孔—轧管—冷却—检验(修磨)—(微氧化热处理)—酸洗、润滑—缩管—冷拔—光亮热处理—精密矫直—切头、倒棱—无损检测—检验—防锈处理、包装—司磅、入库。

此工艺流程的关键是要有效实现汽车用精密钢管不同品种的差异化技术质量控制,以满足不同用途钢管的表面质量、尺寸精确度、性能控制等的特殊要求。国外同类钢管生产厂所拥有的先进工艺技术,主要体现在循环酸洗、润滑处理、冷拔空心头的冷挤压缩管、无氧化(光亮)热处理、薄壁管精密矫直等方面。

4 汽车用精密钢管供应现状

国内生产汽车用管的企业较多,主要围绕上汽集团、一汽集团、东风汽车集团的配套零部件生产需要供应专用钢管。对于普通非主流车型,钢管的数量、品种、规格基本能满足要求。虽然规模较小,质量尚不够稳定,技术含量偏低,但由于价格相对较低,仍具有一定的市场。但中高档主流车型配套用主要零部件依赖进口,部分零部件用钢管从国内定点企业采购。

具有一定生产规模和供应能力的汽车用管生产企业主要有:上海钢管厂(现宝钢股份精密钢管厂)自20世纪60年代起,由试产北京吉普车用钢管入手开始研制,生产汽车、摩托车、拖拉机用的各种专业钢管。80年代起,为上海大众汽车研制和提供轿车国产化配套用管,于1990年实施“桑塔纳轿车国产化配套用精密钢管技术改造”工程,正式开始研制并批量生产汽车用精密钢管。近年在公司内部全力推行“产—销—研”一体化的市场联合开发机制,紧贴汽车新品开发和扩大汽车用材国产化的市场需求,扩大汽车用管的产销量。

目前,已形成1045号,16Mn,20Cr,15CrMo,35CrMo,SAE8617H等10多个牌号,共70多个规格,用于汽车操纵器、减震器、传动轴、转向器、前轿、后轿、消音器、汽车附件等10多个系列品种,年产销钢管6000t左右。

钢管厂多年来围绕“桑”车部件国产化需要,发挥焊管、冷拔、冷轧生产方式配套优势,进行汽车用管新产品开发,产品综合品质有了较大幅度的提升,供货车型档次有了较大的提高,中高档轿车、新型面包车的国产化用管开发取得较大进展。

但是,受工艺流程布局限制、装备能力不配套,特别是精密焊接钢管产品开发的不配套,严重阻碍了汽车用管产品的开发。部分市场有需求,批量也较大,需要以“焊—拔—轧”结合生产的产品,未能形成批量生产。

其他如张家口精元钢管有限公司、无锡苏嘉(法斯特)钢管有限公司、四川隆昌山川机械厂、张家港丰立精密钢管厂、广东顺德志达钢管有限公司、徐州光环钢管有限公司等企业都先后从事过汽车传动轴、减震器缸体用精密钢管等产品的生产研制,积累一定的汽车用管生产经验,有的企业正在通过引进装备和先进的钢管制造工艺技术,提升产品档次,以满足汽车用管市场的发展需要。国内有一定影响力的汽车用管生产企业情况见表4。

表4 国内有一定影响力的汽车用管生产企业一览表

5 汽车用精密钢管产销面临的困难

5.1 国产化规模

虽然,近年我国汽车工业有了长足的发展,生产的集中度在不断提高。但是,限于汽车工业的宏观管理体制、竞争机制,以及各汽车制造厂家的产销模式等方面的综合原因,我国汽车产销规模同发达国家相比还有很大差距。据资料显示,截至2008年,中国的汽车整车企业有130多家,年销量排名前10位的汽车生产厂家,销售总量782.01万辆,占汽车销售总量的83%;2008年销量排名前10位的轿车厂家,销售总量327.89万辆,占轿车销售总量的65%。

汽车用钢管因具有较为特殊的使用专业性,汽车零部件用管的国产化需要经历选择钢管生产厂、加工成部件、进行工装认可、部件性能测试、进行道路试验(主要安全件)等较为复杂的过程。

单一产品开发的正常历时需23年的时间。桑塔纳轿车精密钢管国产化,从80年代中期开始实质性启动,经历10多年的时间,才基本实现绝大部分配套用钢管的国产化。因此,汽车用钢管国产化规模建设任重而道远。

5.2 系列化

我国汽车产销量虽然有了一定规模,但由于车型较多,单一型号的产销量非常有限,各车型的制造技术分别从不同国家引进,因此,汽车用钢管的规格极其复杂。仅以轿车30mm系列减震器缸体用管为例,规格有:<32mm×1mm,<32.4mm×1.2mm,<33mm×1.5mm,<32.6mm×1.3mm等。如何使相同的汽车零部件采用钢种规格系列化的钢管,实现真正意义上的国产化,需要钢管生产企业和汽车制造企业共同努力,才能有效扩大汽车零部件的生产规模,达到降低制造成本的目的。

5.3 专业化生产

出于对汽车用管市场前景的良好预期,国内一些钢管生产企业生产汽车用管已经历较长过程。具有一定影响力的汽车用管生产企业,通过引进或改造,投入了大量的装备。但受汽车用管品种规格复杂、批量较小等条件制约,建成的生产线基本不具备汽车用精密钢管的专业生产条件,而在生产汽车用精密钢管时和其他用途的钢管,甚至一般用途的结构管一样,采用同样的焊接钢管、轧(拔)制、热处理、精整、检测等设备。

如此混合的生产格局较难满足生产多种车型、高档次轿车用精密钢管的生产要求。特别是因为缺少光亮热处理、精密矫直等关键技术装备,汽车用精密钢管的专业生产条件受到严重制约。

5.4 供货技术规范的标准化

为确保汽车用钢管的使用时效,要求钢管用材质具有良好的耐腐蚀性。因此,应采用适宜的制造工艺,使钢质纯净,成分均匀,在条件可能的情况下尽可能地研制专用材料。一些汽车工业较为发达的国家对汽车用钢材都有专业的技术规范。例如美国,对汽车钢材就有特殊规定,由汽车和自动车工业协会专门制订SAE系列标准,以确保汽车用钢材质量。国内随着汽车工业的发展,对汽车用钢材的质量也越来越重视。宝钢股份公司就专门研制开发了适用于制造汽车传动轴的焊接钢管专用卷板坯(B440QZR、B480QZR),以确保汽车传动轴质量。

但是汽车用钢材的标准化工作明显滞后,较为适用的汽车用钢管的国家标准和行业标准仅有GB/T3639《冷拔或冷轧精密无缝钢管》、YB/T5209《传动轴用电焊钢管》、YB/T5035《汽车半轴套管用无缝钢管》等几个专用标准。因此,在实际供需合作过程中,通常以GB/T3639以及原德国的DIN2391DIN2394为基础标准,并通过制订专用技术协议形式,确保供货钢管满足规定的技术要求。由于车型部件众多,不同车型的类似部件也有不同的技术要求,导致供货技术条件繁多,钢管生产组织、质量管理、成本控制工作的难度相当大。

6 汽车用精密钢管的展望

6.1本地化集中采购

随着中国汽车市场的迅速发展,一些大型汽车集团的跨国公司已把中国汽车产销纳入其全球战略的一部分,甚至有把中国作为汽车零部件生产中心的战略目标。近年,国外投资企业和国内一些民营资本,已经投入或正在考虑投入资金,加入中国汽车零部件制造业。当这些投资商在进行长期战略性投资的时候,已充分认识到中国汽车零部件市场竞争将会进一步加剧。

如何尽量降低成本,将会成为他们占领市场相当重要的一环,所以像钢管产品这类大宗原材料的本地化采购将成为一种必然。《汽车产业调整振兴规划》细则明确表明,支持大型汽车企业集团进行兼并重组,鼓励上汽集团、一汽集团、东风汽车集团、长安汽车集团在全国范围内实行兼并重组,支持北汽集团、广汽集团、奇瑞汽车、中国重汽实施区域兼并重组。与此同时,支持汽车零部件骨干企业通过兼并重组扩大规模,提高国内外汽车配套市场份额,

增强市场竞争能力。因此,实现主要原材料的集中采购,强化采购流程管理,成为提高原材料品质、降低成本的有效手段。

6.2市场需求增加

由于汽车制造业的发展,我国汽车产量会有持续增长的过程,中高档轿车、乘用车的国产化程度也将不断提高,汽车用钢管数量会有较大幅度的增加。

随着对汽车品质的要求提高和汽车制造工艺技术进步,特别是随着液力成型等汽车零部件加工技术的推广应用,出于减轻重量、增加强度和提高使用安全性的需要,钢管作为汽车结构件用来替代棒材、型材等实心断面钢材,单辆汽车所用钢管的相对数量会有一定幅度的增加。因此,汽车用钢管的未来市场需求量还将会有较大幅度的增加。

同时,由于汽车零部件高新技术的应用,特别是液力成型等部件加工技术的成熟应用,轿车、乘用车钢管的品种结构发生了一些变化,轿车零部件用精密钢管也相应出现一些新的需求。由于精密焊管具有无缝钢管无法比拟的壁厚均匀性,可以实现较大程度的胀、缩、弯等深加工,因此,能在液力成型技术中得到充分的运用,使汽车用精密焊管的需求量将进一步上升,给多年从事汽车用管生产技术研究、积累较好生产经验的企业带来新的发展机遇。

6.3实现专业化生产

具有汽车用精密钢管生产研发基础的钢管生产企业,应抓住汽车用精密钢管国产化发展的市场机遇,加快推进钢管生产装备能力改造和工艺技术的改进,配套完善汽车用精密钢管生产所必需的工艺技术装备,实现汽车用精密钢管的专业化、规模化生产。

特别是具有原材料支撑条件和地域优势(汽车零部件制造基地)的钢管生产企业,更应审时度势,把握好汽车用精密钢管的市场前景,建设具有市场前瞻性的汽车用精密钢管项目,确立原材料—技术装备一贯制的竞争优势目标,形成核心竞争力。

6.4完善汽车用管的“产—销—研”国产化运行体系

为促进国家重点支柱产业的持续有序发展,解决我国汽车用管国产化过程中显现的原材料供应的数量、质量等问题,相关行业应协调、组织科研院所、钢管生产企业和汽车零部件制造企业,从建立汽车零部件国产化配套用管信息沟通机制入手,理顺汽车用管的“产—销—研”国产化运行体系。

建立供需合作技术交流机制,加快新产品开发节奏,缩短汽车零部件用管国产化开发的磨合期,以加快推进国产化进程。

参考文献

[1].钟倩霞,吴有才,肖治维,等.轿车用精密钢管的现状及发展[J].钢管,1997,26(4):10-14.

[2].贾新光.钢铁和汽车应协调发展[N].中国冶金报,2004-01-10.

[3].陆树盛,刘彩玲.汽车专用管生产[C]//第十六届全国钢管生产技术信息交流会论文,2005:142-145.

[4].GB/T3639冷拔或冷轧精密无缝钢管[S].

以上文章相关的PDF文件下载:

常州仁成金属精密钢管厂多年专业生产汽车用汽车配件用精密钢管新能源汽车用精密钢管: